مستربچ Master Batch در صنایع پلاستیک برای تولید انواع محصولات پلاستیکی با پیگمنت های مختلف کاربرد دارد. ظاهر این محصول گرانولی است و وزن بسیار سبکی دارد به همین دلیل حمل و نقل و نگهداری آن بسیار آسان است. در واقع یکی از ویژگی های Masterbatch انتقال راحت آن به دستگاه تزریق پلاستیک بدون آلوده شدن محیط می باشد. به همین ترتیب مستربچ یک ماده ارزان و کاربردی در این صنعت به حساب می آید. در تعریفی ساده می توان گفت یک ماده جامد با ساختاری پلاستیکی است که برای انتقال رنگ و خواص به مواد پلیمری بسیار مناسب است. جالب است بدانید که مستربچ در طی یک عملیات حرارتی و اختلاط برشی به وجود می آید. برای تولید مستربچ حدود 13 درصد وزن این ماده را ترکیب چند افزودنی و پلی پروپیلن تشکیل می دهد. یکی از افزودنی های مناسب برای تولید مستربچ، نمک آکریلات فلزی است. همچنین میزان استفاده از پلی پروپیلن در تولید این ماده بسیار اهمیت دارد. به طور معمول برای تولید مستربچ از پلی پروپلین از 6 درصد تا 15 درصد نسبت به وزن استفاده می شود.

در تولید محصولات پلاستیکی با هدف انتقال پیگمنت به محصولات پلاستیکی از Masterbatch استفاده می شود. اما مسئله این است که برای ایجاد پیگمنت در محصولات پلاستیکی چرا از مواد دیگر با همین کارایی استفاده نمی شود؟ دلیل استفاده از مستربچ کاهش قیمت تولید محصولات و مزایای بسیار آن است که در این بخش به معرفی آن ها خواهیم پرداخت. از ویژگی های استفاده از مستربچ می توان به افزایش شفافیت رنگ نسبت به رنگدانه های خام اشاره کرد. در واقع یکی از مهم ترین مزیت های مستربچ کیفیت و شفافیت بالای آن نسبت به سایر مواد مشابه است. یکی از دیگر ویژگی های استفاده از Masterbatch عدم آلوده شدن محیط تولید محصولات پلاستیکی با استفاده از دستگاه تزریق پلاستیک نیز می باشد. در صورتی که رنگ دانه های خام در فضا پخش شده و امکان آلوده شدن فضا بسیار زیاد است.هزینههای مرتبط با ذخیرهسازی و جابجایی مواد خام را کاهش داد. کنترل بیشتری بر روی کیفیت نهایی محصول وجود داشته باشد.

ساختار و اجزای تشکیل دهنده مستربچ

اجزای تشکیل دهنده ساختار Master batch شامل پلیمر پایه، افزودنی، عامل سازگار کننده می شوند. مواد افزودنی در ساختار مستربچ باعث می شود که خاصیت های مورد نیاز محصولات هم به آنها اضافه شوند. پلیمر پایه نیز از انواع پلی اتیلن، پلی پروپیلن، پلی استایرن و اتیلن وینیل استات تشکیل شده است. از مواد هایی که در ساختار آن مورد استفاده قرار می گیرد می توان به پودر های رنگی، پر کننده ها، بهبود دهنده های خواص نیز اشاره کرد. جالب است بدانید که میزان استفاده از افزودنی ها نسبت به محصولاتی که صد تولید آن ها را دارید کاملا متفاوت است. وظیفه مواد سازگار کننده تر شدن سطح پودر رنگی و پخش بهتر مواد می شود. باید بدانید که مواد سازگار کننده تاثیری در کیفیت مواد ندارند اما پایداری محصولات پلیمری را بسیار افزایش می دهند. از دیگر مزایای مواد سازگار کننده می توان به افزایش فرایند پذیری آن اشاره کرد.

ویژگی های استفاده از سازگار کننده در تولید مستربچ

سازگارکنندهها در فرآیند تولید Master Batch نقش بسیار مهمی ایفا میکنند و مزایای متعددی دارند که به بهبود ویژگیهای محصول نهایی کمک میکند. برخی از این مزایا عبارتند از:

افزایش چسبندگی بین پلیمرها: سازگارکنندهها به ایجاد پیوند بهتر بین پلیمرهای مختلف کمک میکنند، که در نتیجه باعث افزایش استحکام مکانیکی و یکپارچگی میشود.

افزایش پایداری حرارتی: برخی از سازگارکنندهها میتوانند پایداری حرارتی را افزایش دهند، که باعث کاهش تخریب پلیمرها در دماهای بالا و در حین فرآیند اکستروژن میشود.

بهبود خواص فیزیکی و مکانیکی: استفاده از سازگارکنندهها میتواند به افزایش استحکام کششی، مقاومت در برابر ضربه و سایر ویژگیهای مکانیکی محصول نهایی کمک کند.

کاهش نیاز به اصلاحات بعدی: با استفاده از سازگارکنندهها، میتوان از نیاز به اصلاحات و پردازشهای بعدی کاست، که این موضوع نیز میتواند به کاهش هزینههای تولید و افزایش بهرهوری کمک کند.

پراکندگی بهتر افزودنیها: استفاده از سازگارکنندهها میتواند به توزیع یکنواختتر مواد مانند رنگدانهها، فیلرها و مواد تقویتکننده کمک کند، که منجر به بهبود ویژگیهای ظاهری و عملکردی محصول نهایی میشود.

بهبود فرایند پذیری: سازگارکنندهها میتوانند به کاهش ویسکوزیته پلیمرها کمک کنند، که در نتیجه فرایند تولید را آسانتر و کارآمدتر میکند. این مسئله میتواند به کاهش هزینههای تولید و افزایش سرعت تولید کمک کند

م️عرفی انواع مستربچ

مستربچ از مواد افزودنی، رنگ دانه و پلیمر تشکیل شده است. در صنایع پلاستیک برای افزایش ویژگی های مواد پلیمری و تولید محصولات مقاوم پلاستیکی از مستربچ استفاده می شود. ممولا مستربچ ها در سایز های کوچک و در انواع مختلفی تولید می شوند. از انواع مختلف مستربچ می توان به مستربچ سیاه و سفید، مستربچ رنگی، انواع مستربچ افزودنی اشاره کرد. مستربچ رنگی برای افزودن رنگ به مواد پلیمری و تولید محصولات متنوع از مستربچ رنگی استفاده می شود. مستربچ های رنگی دارای انواع مختلف پیگمنت ها هستند و با استفاده از آن می توان انواع محصولات را متناسب با نیاز کاربران تولید کرد. کیفیت یکنواخت مستربچ رنگی و قیمت مقرون به صرفه آن باعث شده تا این محصول جایگزین بسیار مناسبی برای پیگمنت ها باشد. همچنین فرایند تولید محصولات پلیمری با استفاده از مستربچ های رنگی بسیار ساده تر خواهد بود. مستربچ سیاه و سفید رنگ دانه های متفاوتی نسبت به مستربچ های رنگی دارند. مستربچ سیاه با استفاده از کربن و مستربچ سفید با استفاده از تیتانیوم ساخته شده است. از ویژگی های مستربچ سیاه می توان به افزایش استحکام مواد پلیمری، بهبود استحکام، افزایش پایداری در برابر اشعه uv اشاره کرد. یکی از دلایل استفاده از مستربچ سفید شفافیت بالا، مقاومت بالا در برابر حرارت، پایداری در برابر نور uv و.. می باشد. در تولید محصولات مختلف از جمله: لوله های آبیاری، کیسه های زباله، قطعات خودرو، برخی قطعات الکترونیکی، ظروف بسته بندی مواد غذایی، محصولات بهداشتی، ظروف یکبار مصرف و .. از مستربچ سیاه و سفید استفاده می شود. اگر قصد تولید محصولات پلاستیکی با خواص منحصر به فردی را دارید لازم است که از افزودنی استفاده کنید. افزودنی خواص لازم را به محصولات شما انتقال می دهند. از انواع مستربچ های افزودنی می توان به آنتی اکسیدان ها، بازدارنده های شعله، عوامل لغزش، عوامل ضد انسداد، عوامل ضد الکتریسیته ساکن، روشن کننده های نوری، عوامل هسته زا، کمک پردازش پلیمر و .. اشاره کرد.

مستربچ رطوبت گیر یک نوع مستربچ (پلیمر مخلوط) است که برای جذب رطوبت از محیط یا مواد پلاستیکی بهکار میرود. این مستربچها معمولاً به منظور پیشگیری از مشکلات ناشی از رطوبت در فرآیندهای تولید پلاستیک و همچنین افزایش کیفیت محصول نهایی استفاده میشوند. در فرآیندهایی مانند اکستروژن و تزریق پلاستیک بهکار میروند تا رطوبت موجود در مواد پلاستیکی قبل از تولید نهایی، از بین برود. رطوبت موجود در پلاستیک میتواند باعث مشکلاتی مانند کاهش استحکام، کیفیت و ظاهر محصولات پلاستیکی شود. استفاده از مستربچ رطوبتگیر این مشکلات را کاهش میدهد. با جذب رطوبت، خواص فیزیکی و مکانیکی پلاستیک بهبود مییابد و از ترک خوردگی و تغییر شکل آن در هنگام استفاده جلوگیری میشود. مستربچهای رطوبتگیر در انواع مختلف پلاستیکها مانند PET، PA، PE، PP و دیگر مواد پلاستیکی قابل استفاده هستند. این مستربچها در صنایع مختلفی مانند بستهبندی، خودروسازی، الکترونیک، و صنعت پوشاک استفاده میشوند.استفاده از مستربچ رطوبتگیر بهویژه در شرایطی که محصولات پلاستیکی در معرض رطوبت و شرایط آبوهوایی متغیر قرار دارند، میتواند به بهبود عملکرد و طول عمر محصولات کمک کند.

مستربچ پایدار کنندهنوعی مستربچ است که بهمنظور حفظ ویژگیهای مواد پلاستیکی در برابر عوامل مختلف محیطی مانند حرارت، نور، و اکسیژن، به پلاستیکها اضافه میشود. این مستربچها معمولاً از ترکیب مواد شیمیایی خاصی تشکیل شدهاند که به جلوگیری از تخریب یا تغییر خواص پلاستیک در طول زمان کمک میکنند. معمولاً حاوی مواد ضد UV هستند که از اثرات منفی تابش نور خورشید بر روی پلاستیکها جلوگیری میکنند. این مواد از تجزیه و تغییر رنگ پلاستیکها ناشی از تابش نور خورشید جلوگیری کرده و عمر مفید آنها را افزایش میدهند. برخی از مستربچهای پایدارکننده دارای ترکیباتی هستند که از تخریب پلاستیکها در دماهای بالا جلوگیری میکنند. این نوع مستربچها بهویژه در فرآیندهای حرارتی مانند اکستروژن و تزریق پلاستیک کاربرد دارند. اکسیداسیون میتواند منجر به تغییر رنگ، کاهش استحکام و تجزیه مواد پلاستیکی شود. مستربچهای پایدارکننده از ترکیبات آنتیاکسیدانی برای جلوگیری از این فرآیند استفاده میکنند و طول عمر مواد پلاستیکی را افزایش میدهند.

مستربچ آنتی استاتیک نوعی افزودنی است که برای کاهش یا جلوگیری از تجمع بارهای الکتریکی ساکن در مواد پلاستیکی استفاده میشود. این مستربچها به طور معمول در تولید محصولات پلاستیکی مانند فیلمها، بستهبندیها، قطعات الکترونیکی و سایر محصولات پلاستیکی که نیاز به جلوگیری از ایجاد الکتریسیته ساکن دارند، به کار میروند. وظیفه اصلی مستربچ ضد استاتیک این است که از تجمع بارهای الکتریکی جلوگیری کند و به این ترتیب مشکلاتی نظیر جلب گرد و غبار، آسیب به قطعات الکترونیکی، و سایر مشکلات مرتبط با الکتریسیته ساکن را کاهش دهد. این مستربچها معمولاً به رزینهای پلاستیکی افزوده میشوند تا خاصیت ضد استاتیک را در طول عمر محصول ایجاد کنند.استفاده از مستربچ ضد استاتیک معمولاً در صنایعی مانند بستهبندی مواد حساس به الکتریسیته، تولید قطعات الکترونیکی و دیگر محصولات پلاستیکی ضروری است.

مستربچ پایدارکننده نور یک افزودنی پلیمری است که به منظور جلوگیری از تخریب و کاهش کیفیت پلاستیکها و مواد پلیمری ناشی از تابش نور، به ویژه اشعه UV (فرابنفش) به کار میرود. این مستربچها معمولاً برای محافظت از محصولات پلاستیکی در برابر تغییر رنگ، ترک خوردن، از بین رفتن انعطافپذیری و سایر آسیبها به دلیل تابش مستقیم نور خورشید استفاده میشوند. مستربچ پایدار کننده نور از تخریب محصولات پلیمری در برابر اشعه های مضر خورشید جلوگیری می کند. به حفظ رنگ و ظاهر اصلی مواد پلاستیکی کمک میکنند و از تغییر رنگ یا کدر شدن آنها جلوگیری میکنند. با کاهش تاثیرات منفی نور بر پلاستیکها، عمر مفید محصولاتی که در معرض نور خورشید قرار دارند افزایش مییابد. این نوع مستربچها در صنایع مختلف مانند بستهبندی، خودرو، ساختمان، و لوازم خانگی کاربرد دارند. مستربچ پایدار کننده نور میتوانند از تغییرات شیمیایی ناشی از تماس با مواد شیمیایی مختلف یا شرایط محیطی خاص جلوگیری کنند. ترکیب مستربچ پایدار کننده با مواد پلیمری از پلاستیکها در برابر آسیبهای فیزیکی مانند شکستگی یا ترکخوردگی محافظت کنند.

مستربچ کمک فرایند پلیمر در فرایند تولید محصولات پلیمری برای اصلاح رنگ و بهبود خواص استفاده می شود. در واقع مستربچ کمک فرایند پلیمر یک عامل اصلاح کننده مواد پلیمری است. از ویژگی های استفاده از مستربچ کمک فرایند پلیمر می توان به جلوگیری از تغییر رنگ، افزودنی آنتی اکسیدان، مقاوم در برابر اشعه مضر نور خورشید، مقاوم در برابر حرارت و آتش سوزی و .. اشاره کرد.مستربچ کمک فرایند پلیمر در صنعت پلاستیک برای استفاده در فرآیندهایی مانند اکستروژن، تزریق و شکلدهی به مواد پلیمری کاربرد دارند. این ترکیبها بهطور معمول در قالبهای کوچک و با درصد معینی از مواد افزودنی تولید میشوند و به راحتی به پلیمرها اضافه میشوند.

مستربچ ضد شیرینک از جمله مستربچ های تخصصی به حساب می آید که در جهت بهبود کیفیت سطح نهایی محصولات پلیمری استفاده می شود. از مستربچ ضد شیرینک برای کاهش مشکلاتی از جمله: انحراف، اعوجاج، شیرینک و .. استفاده می شود. با استفاده از مستربچ ضد شیرینک و اعوجاج دیگر شاهد بروز مشکلاتی از جمله: انحراف و تغییر شکل نخواهید بود. در هنگام خشک کردن محصولات پلیمری به دلیل انقباض و کاهش حجم احتمال شیرینک وجود دارد. بنابراین مستربچ ضد شیرینک به بهبود فرایند خشک کردن محصولات پلیمری اشاره کرد.

مستربچ بهبود دهنده مقاومت به ضربه PVC از افزودنی های رایج در صنعت پلاستیک است که به منظور افزایش مقاومت مواد پلیمری در برابر ضربه و شکستگی های احتمالی با مواد پلیمری برای تولید PVC مورد استفاده قرار می گیرد. از ویژگی های استفاده از مستربچ بهبود دهنده مقاومت و ضربه PVC می توان به کاهش شکنندگی، بهبود انعطاف پذیری، افزایش استحکام در برابر شرایط محیطی و.. اشاره کرد. معمولا در تولید لوله، پروفیل،شیلنگ، قطعات خودرویی و .. از این مستربچ استفاده می شود.

مستربچ لیز کننده آنتی بلاک PP/PE در صنایع پلاستیک در جهت بهبود خواص مواد پلیمری و تولید محصولات پلاسیتیکی با کیفیت از این مستربچ استفاده می کنند. از وظایف اصلی مستربچ لیز کننده می توان به بهبود خواص روان کنندگی در فرایند تولید محصولات پلیمری و جلوگیری از چسبندگی یا بلاک شدن مواد مورد استفاده قرار می گیرند. ویژگی لیز کنندگی این مستربچ سبب جلوگیری از چسبندگی و بلاک شدن مواد پلیمری در فرایند تولید می شود. همچنین مستربچ لیز کننده در دما های بالا عملکرد خوبی دارد و به استحکام مواد پلیمری در برابر گرما کمک بسیاری می کند. مستربچهای لیز کننده و آنتی بلاک معمولاً دارای پایداری شیمیایی و فیزیکی مناسبی هستند و میتوانند در طی زمان طولانی ویژگیهای خود را حفظ کنند. از کاربرد های مستربچ لیز کننده می توان به تولید فیلم های پلاستیکی و بسته بندی برای جلوگیری از چسبیدن لایه ها اشاره کرد.

مستربچ افزایش دهنده استحکام و تیراژ تولید در جهت بهبود خواص مکانیکی و افزایش بازده تولید در فرایند های پلیمری طراحی شده است. مستربچ افزایش دهنده استحکام در صنایع مختلف برای تولید فیلم های پلیمری، قطعات تزریقی، لوله ها و سایر محصولات پلیمری مورد استفاده قرار می گیرد. این مستربچها باعث تقویت خواص مکانیکی پلیمرها میشوند. بهویژه استحکام کششی، استحکام ضربهای و سختی محصول نهایی را افزایش میدهند. فرایند های تزریق، اکستروژن، کشش و قالب گیری با استفاده از مستربچ افزایش دهنده استکام و تیراژ تولید بهتر انجام خواهند شد. مستربچهای افزایشدهنده استحکام معمولاً باعث بهبود فرآیند تولید و کاهش مشکلاتی مانند ترکها، شکستگیها یا تغییر شکل در طی فرآیند تولید میشوند. این امر به کاهش ضایعات و افزایش بهرهوری در تولید کمک میکند. مستربچ افزایش دهنده استحکام به محصولات پلاستیکی مقاومت بیشتری در برابر فشار، ضربه، کشش و تنشهای مکانیکی وارد میکنند. این ویژگی به ویژه برای قطعاتی که در شرایط سختتری استفاده میشوند (مانند قطعات خودرو یا لولهها) بسیار اهمیت دارد.

مستربچ یک اصطلاح فنی است که در مخازن و پروژههای نرمافزاری استفاده میشود. این اصطلاح به معنای نسخهای از کد یا مخزن کد است که برای تغییرات و بهبودهای غیر موقت یا آزمایشی استفاده میشود، به طوری که تغییرات در Master Batch نیز به مخزن اصلی یا شاخهی اصلیای که از آن ایجاد شده است، اعمال نمیشوند.به طور کلی، وقتی توسعهدهندگان قصد دارند تغییرات خود را بر روی یک پروژه اعمال کنند، ممکن است یک شاخه (برنچ) از مخزن اصلی (معمولاً شاخهی مستر) ایجاد کنند. در این شاخه، تغییرات اعمال میشوند و میتوان از آن برای آزمایش و توسعه استفاده کرد. وقتی کار توسعهدهندگان به اتمام رسید و تغییرات آزمایش شده و آمادهی ادغام با مستر (شاخه اصلی) شدند، آن تغییرات ادغام میشوند. اما مستربچ یک محیط جداگانه است که تغییرات در آن انجام میشود و به مخزن اصلی اعمال نمیشود. این برای مواردی مانند آزمایش تغییرات یا پیشنمایش امکانات جدید بسیار مفید است، زیرا تغییرات موقتاً در این بخش اعمال میشوند و تا زمان تایید نهایی و ادغام با مستر، به مستر اصلی تاثیر نمیپذیرند.بیشترین استفاده از مستربچ در صنایع پلاستیک و رنگ آمیزی دیده می شود.

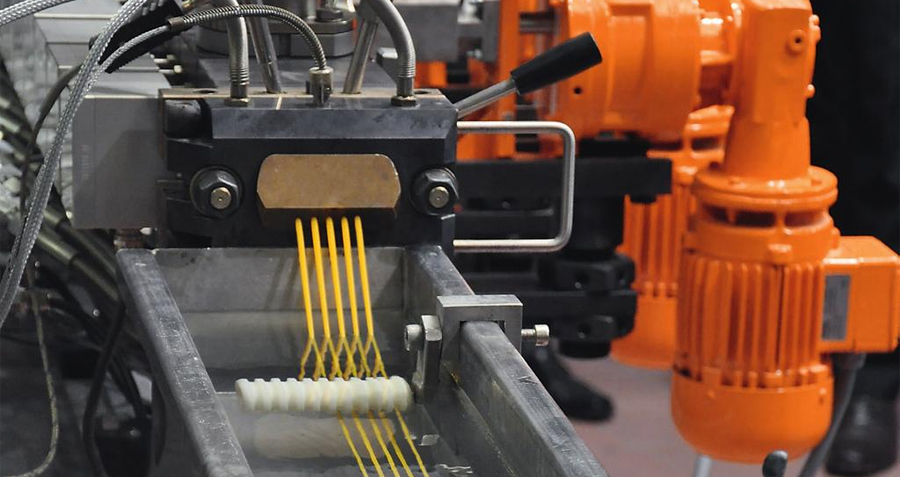

در تولید مستربچ برای بهبود خواص مکانیکی و مواد پلاستیکی از افزودنی های مختفلی استفاده می شود. از مواد اولیه با کیفیت از جمله: پلی اتیلن، پلی پروپلین و سایر پلیمر ها استفاده می شود. برای افزایش بهبود خواص مواد پلیمری ازترکیب مواد افزودنی مانند: رنگدانه ها، آنتی اکسیدان، ضد UV، تثبیت کننده هاو .. استفاده می شود. برای ترکیب مواد اولیه از دستگاه های مخصوص مانند اکسترودر یا میکسر ها استفاده می شود. با استاده از دستگاه های مخصوص مواد تحت فشار قرار گرفته و ذوب می شوند. پس از ذوب و ترکیب شدن مواد آن رابه شکلل رشته های نازک درقالب های مخصوص در می آورند. برای استفاده از مستربچ تولید شده لازم است رشته های نازک مستربچ را به شکل پلت های کوچک در بیاورند. در نهایت پس از فرایند پلت شدن مستربچ آن ها را آماده برای بسته بندی و توزیع در بازار می کنند. در صنایع تولید محصولات پلاستیکی مستربچ استفاده بسیاری می شود. چرا که مستربچ هزینه های تولید را بسیار کاهش داده است. از دلایل محبوبیت مستربچ در صنایع پلاستیک می توان به افزایش کنترل یکنواختی در تولید و بهبود پیگمنت رنگ محصولات پلاستیکی اشاره کرد. تولید کنندگان علاقه بسیاری به استفاده از مستربچ دارند چرا که تاثیر بسیاری در افزایش کارایی در تولید می شود. در استفاده از مستربچ برای تولید محصولات پلیمری دیگر نیازی به آماده سازی مواد اولیه به صورت جدا گانه وجود نخواهد داشت.

دلایل محبوبیت مستربچ در صنایع مختلف

مستربچ در صنایع مختلف به خصوص بازار پلاستیک از محبوبیت بالایی برخوردار است. چرا که استفاده از مستربچ در صنایع مختلف سبب کاهش هزینه های تولید، افزایش کارایی و بهبود کیفیت محصولات می شود. با استفاده از مستربچ تولید کنندگان محدودیتی در تولید محصولات پلاستیکی ندارند و به راحتی می توانند برای بهبود کیفیت محصولات پلیمری از رنگ وافزودنی های مرتبط استفاده کنند. در استفاده از مستربچ احتمال بروز نقص و مشکل در تولید محصولات پلیمری بسیار کاهش پیدا می کند. تولید کنندگان برای خرید مواد افزودنی به صرت جدا گانه هزینه های بسیاری را باید بپردازند در صورتی که مستربچ ها دارای افزودنی و موادی هستند که هزینه های تولید را بسیار کاهش می دهند.