کاهش هزینه تولید پلاستیک تزریقی با مستربچ

یکی از دغدغه های مهم تولید کنندگان در صنایع پلاستیک کاهش هزینه های تولید است. تولید محصولات پلیمری با کیفیت با کمترین هزینه رقابت بسیاری را در بین تولیدکنندگان ایجاد کرده است. ترکیب مستربچ با مواد پلیمری و استفاده از دستگاه تزریق پلاستیک در تولید محصولات بسیاری از این دغدغه ها را حل کرده است. برای کسب اطلاعات بیشتر درباره درباره چگونگی کاهش هزینه با Masterbatch و دستگاه تزریق پلاستیک در ادامه این مطلب همراه ما باشید.

مستربچ راهی اقتصادی برای تولید ارزانتر

کاهش هزینههای تولید پلاستیک تزریقی با استفاده از Masterbatch یکی از روشهای مهم و رایج در صنعت پلاستیک است. مستربچها ترکیباتی هستند که حاوی درصد بالایی از افزودنیها (رنگ، مواد ضد UV، پرکنندهها و ..) در یک پایه پلیمری هستند و به پلیمر پایه افزوده میشوند تا ویژگیهای خاصی به آن بدهند. در گذشته برای ایجاد رنگ دلخواه در محصولات پلیمری از پیگمنت ها استفاده می شد که در مقایسه با مستربچ ها هزینه بسیار زیادی را به همراه داشت. از ویژگی های استفاده از مستربچ رنگی می توان به کاهش ضایعات به دلیل کنترل بهتر مواد پلیمری در مخلوط سازی اشاره کرد. یکی از دلایل کاهش هزینه تولید با استفاده از مستربچ عدم پراکندگی آن در استفاده از دستگاه تزریق پلاستیک بر خلاف پیگمنت ها است.

بازیافت پلیمر و تولید محصول با کیفیت با مستربچ

یکی از روش های تاثیر گذار در کاهش آلودگی های زیست محیطی و مصرف بهینه بازیافت مواد پلیمری است. اما بسیاری از تولید کنندگان به دلیل امکان کاهش کیفیت محصولات پلیمری این مسئله را چالش برانگیز می دانند. از روش های موثر در بهبود روند تولید محصولات پلیمری می توان به ترکیب مواد پلیمری بازیافت شده با Masterbatch اشاره کرد. ویژگی های ترکیب Masterbatch با مواد پلیمری بازیافت شده عبارتند از :

براقیت و ظاهر بهتر: با استفاده از مستربچ افزودنی خاص مانند مستربچ براق کننده می توان ظاهر نهایی محصولات پلیمری را تا حد بسیاری را بهبود داد.

بهبود کیفیت رنگ: ترکیب مستربچ رنگی با مواد بازیافت پلیمری سبب سبب بهبود کیفیت رنگ محصول و یکنواخت تر شدن آن می شود. بنابراین در صورتی که رنگ های ناخواسته ای در مواد پلیمری بازیافت شده وجود داشته باشد با استفاده از مستربچ رنگی به خوبی می توان آنها را پوشش داد.

کاهش ضایعات در تولید محصولات پلیمری

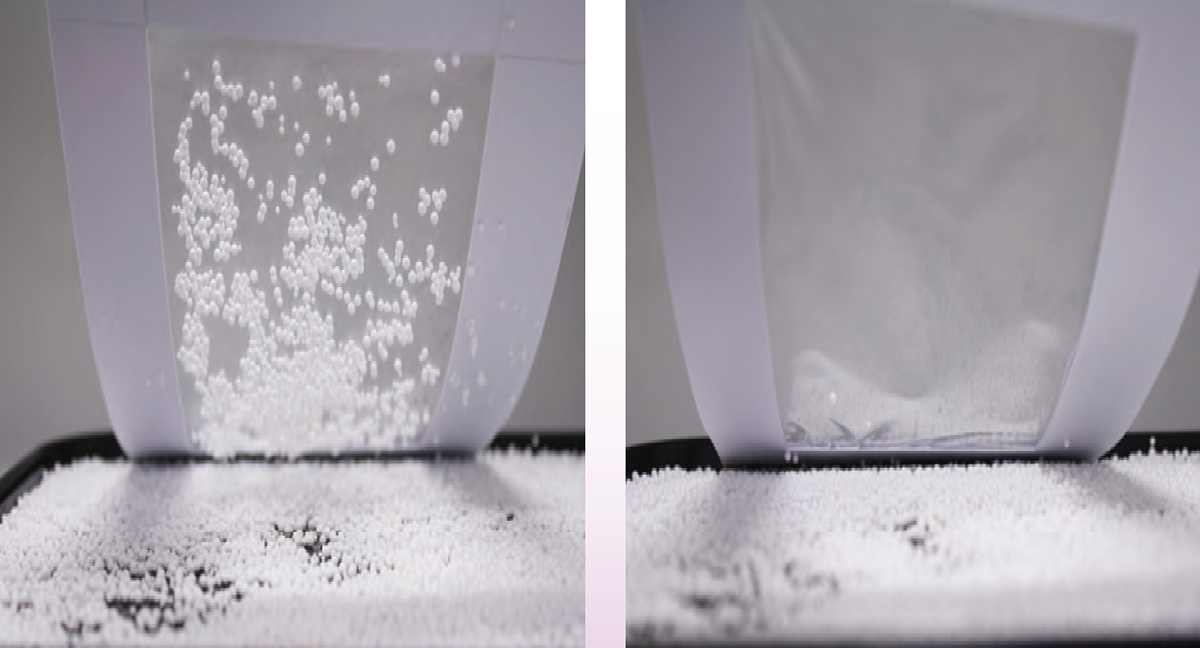

استفاده از دستگاه تزریق پلاستیک از هدر رفت مواد و پاشش آن در محیط تولید جلوگیری می کند. هدر رفت مواد اولیه و به زمین ریختن آن به معنی هدر رفتن پول و سرمایه است. ضایعات تزریق پلاستیک قابل استفاده نیست و باید دور ریخته شود. اگر هم برای تولید محصول از آن ها استفاده شود، کیفیت کار پایین میآید که به معنای خراب شدن برند خواهد بود. بنابراین باید زمان تزریق پلاستیک و ریختن مواد در دستگاه به نحوی عمل کنید تا هدر رفت مواد اولیه به حداقل برسد.

افزودنیهای تقویتکننده بازیافت پلاستیک

برای بهبود ظاهر و کیفیت محصولات پلیمری تولید شده توسط مواد بازیافتی از مستربچ ها استفاده می شود. برای مثال مستربچ پایدار کننده حرارتی از تخریب پلیمر در اثر حرارت دیدن در حین فرایند اکستروژن یا تزریق پلاستیک کمک بسیاری می کند. محصولات پلیمری بازیافت شده برای مدت طولانی در معرض نور خورشید قرار گرفته اند بنابراین برای افزایش مقاومت محصولات در برابر نور خورشید استفاده از مستربچ پایدار کننده نوری بسیار اهمیت دارد. در جهت کنترل مشکلات احتمالی در بازیافت مواد پلیمری از جمله: کاهش بوی نامطبوع ناشی از آلودگی های آلی استفاده از مستربچ ضد بو الزامی است. سایر مستربچ های کاربردی در تولید محصولات پلیمری بازیافتی عبارتند از:

مستربچ ضد رطوبت: وجود رطوبت در مواد پلیمری سبب ایجاد حباب و نقص در فرایند تولید محصولات پلیمری می شود. با ترکیب مواد پلیمری و مستربچ ضد رطوبت که دارای ترکیب مواد خشک کننده مثل: کلرید، کلسیم، اکسید منیزیم و .. است می توان رطوبت مواد پلیمری را کنترل و حذف کرد.

کوپلیمری: گاهی اوقات ممکن است برای بهبود کیفیت یک محصول نیاز به استفاده از یک مستربچ افزودنی داشته باشید اما سازگاری لازم بین Masterbatch و مواد پلیمری وجود نداشته باشد در این صورت ترکیب مستربچ کوپلیمری با مواد پلیمری بازیافت شده بسیار اهمیت دارد.

افزایش دهنده خواص مکانیکی: در جهت بهبود خواص مکانیکی مواد بازیافت شده پلیمری مانند: افزایش استحکام کششی و ضربه ای از مستربچ افزایش دهنده خواص مکانیکی استفاده می شود.

کاهش خرابی محصول با تزریق پلاستیک دقیق

دستگاه تزریق پلاستیک از تولید محصولات آسیب دیده جلوگیری می کند و سبب ایجاد ضرر بیشتر می شود. البته باید بدانید که در صورت استفاده از دستگاه تزریق پلاستیک قدیمی امکان بروز مشکلات و ایجاد ضایعات نیز وجود دارد. بنابراین در تولید محصولات پلیمری برای جلوگیری از کاهش تولید محصولات آسیب دیده توجه به استفاده از مواد با کیفیت نیز اهمیت بسیاری دارد.

چگونه هزینه تولید در تزریق پلاستیک را کاهش دهیم؟

روش های بسیاری برای کاهش هزینه های تولید محصولات پلیمری با تزریق پلاستیک وجود دارد که در این بخش قصد داریم درباره آنها صحبت کنیم. یکی از روش های موثر در کاهش هزینه ها استفاده از ابزار و دستگاه هایی است که نیاز به مواد کمتری برای تولید محصولات پلیمری دارند. در صورتی که مدت زمان قالب گیری و زمان حفره را به درستی تنظیم شود امکان کاهش هزینه به دلیل کاهش مصرف مواد پلیمری وجود خواهد داشت.

ویژگی های مستربچ بهبود دهنده

ویژگی های مستربچ بهبود دهنده