کاهش هزینه تولید پلاستیک تزریقی با مستربچ

یکی از دغدغه های مهم تولید کنندگان در صنایع پلاستیک کاهش هزینه های تولید است. تولید محصولات پلیمری با کیفیت با کمترین هزینه رقابت بسیاری را در بین تولیدکنندگان ایجاد کرده است. ترکیب مستربچ با مواد پلیمری و استفاده از دستگاه تزریق پلاستیک در تولید محصولات بسیاری از این دغدغه ها را حل کرده است. برای کسب اطلاعات بیشتر درباره درباره چگونگی کاهش هزینه با Masterbatch و دستگاه تزریق پلاستیک در ادامه این مطلب همراه ما باشید.

مستربچ راهی اقتصادی برای تولید ارزانتر

کاهش هزینههای تولید پلاستیک تزریقی با استفاده از Masterbatch یکی از روشهای مهم و رایج در صنعت پلاستیک است. مستربچها ترکیباتی هستند که حاوی درصد بالایی از افزودنیها (رنگ، مواد ضد UV، پرکنندهها و ..) در یک پایه پلیمری هستند و به پلیمر پایه افزوده میشوند تا ویژگیهای خاصی به آن بدهند. در گذشته برای ایجاد رنگ دلخواه در محصولات پلیمری از پیگمنت ها استفاده می شد که در مقایسه با مستربچ ها هزینه بسیار زیادی را به همراه داشت. از ویژگی های استفاده از مستربچ رنگی می توان به کاهش ضایعات به دلیل کنترل بهتر مواد پلیمری در مخلوط سازی اشاره کرد. یکی از دلایل کاهش هزینه تولید با استفاده از مستربچ عدم پراکندگی آن در استفاده از دستگاه تزریق پلاستیک بر خلاف پیگمنت ها است.

بازیافت پلیمر و تولید محصول با کیفیت با مستربچ

یکی از روش های تاثیر گذار در کاهش آلودگی های زیست محیطی و مصرف بهینه بازیافت مواد پلیمری است. اما بسیاری از تولید کنندگان به دلیل امکان کاهش کیفیت محصولات پلیمری این مسئله را چالش برانگیز می دانند. از روش های موثر در بهبود روند تولید محصولات پلیمری می توان به ترکیب مواد پلیمری بازیافت شده با Masterbatch اشاره کرد. ویژگی های ترکیب Masterbatch با مواد پلیمری بازیافت شده عبارتند از :

براقیت و ظاهر بهتر: با استفاده از مستربچ افزودنی خاص مانند مستربچ براق کننده می توان ظاهر نهایی محصولات پلیمری را تا حد بسیاری را بهبود داد.

بهبود کیفیت رنگ: ترکیب مستربچ رنگی با مواد بازیافت پلیمری سبب سبب بهبود کیفیت رنگ محصول و یکنواخت تر شدن آن می شود. بنابراین در صورتی که رنگ های ناخواسته ای در مواد پلیمری بازیافت شده وجود داشته باشد با استفاده از مستربچ رنگی به خوبی می توان آنها را پوشش داد.

کاهش ضایعات در تولید محصولات پلیمری

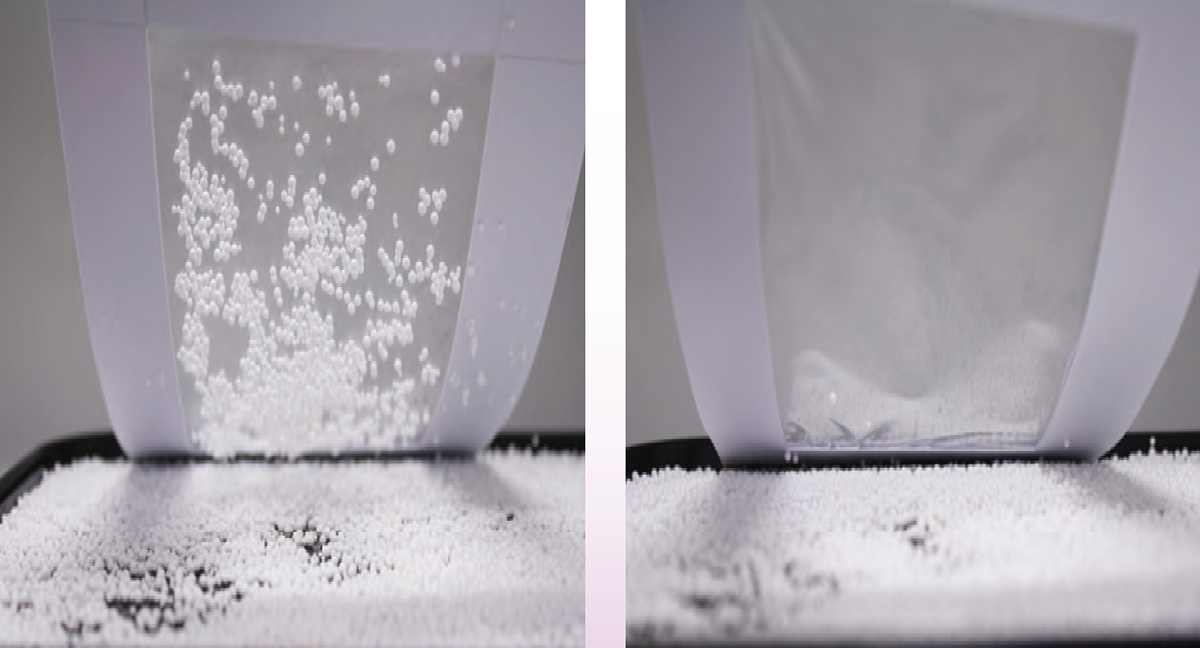

استفاده از دستگاه تزریق پلاستیک از هدر رفت مواد و پاشش آن در محیط تولید جلوگیری می کند. هدر رفت مواد اولیه و به زمین ریختن آن به معنی هدر رفتن پول و سرمایه است. ضایعات تزریق پلاستیک قابل استفاده نیست و باید دور ریخته شود. اگر هم برای تولید محصول از آن ها استفاده شود، کیفیت کار پایین میآید که به معنای خراب شدن برند خواهد بود. بنابراین باید زمان تزریق پلاستیک و ریختن مواد در دستگاه به نحوی عمل کنید تا هدر رفت مواد اولیه به حداقل برسد.

افزودنیهای تقویتکننده بازیافت پلاستیک

برای بهبود ظاهر و کیفیت محصولات پلیمری تولید شده توسط مواد بازیافتی از مستربچ ها استفاده می شود. برای مثال مستربچ پایدار کننده حرارتی از تخریب پلیمر در اثر حرارت دیدن در حین فرایند اکستروژن یا تزریق پلاستیک کمک بسیاری می کند. محصولات پلیمری بازیافت شده برای مدت طولانی در معرض نور خورشید قرار گرفته اند بنابراین برای افزایش مقاومت محصولات در برابر نور خورشید استفاده از مستربچ پایدار کننده نوری بسیار اهمیت دارد. در جهت کنترل مشکلات احتمالی در بازیافت مواد پلیمری از جمله: کاهش بوی نامطبوع ناشی از آلودگی های آلی استفاده از مستربچ ضد بو الزامی است. سایر مستربچ های کاربردی در تولید محصولات پلیمری بازیافتی عبارتند از:

مستربچ ضد رطوبت: وجود رطوبت در مواد پلیمری سبب ایجاد حباب و نقص در فرایند تولید محصولات پلیمری می شود. با ترکیب مواد پلیمری و مستربچ ضد رطوبت که دارای ترکیب مواد خشک کننده مثل: کلرید، کلسیم، اکسید منیزیم و .. است می توان رطوبت مواد پلیمری را کنترل و حذف کرد.

کوپلیمری: گاهی اوقات ممکن است برای بهبود کیفیت یک محصول نیاز به استفاده از یک مستربچ افزودنی داشته باشید اما سازگاری لازم بین Masterbatch و مواد پلیمری وجود نداشته باشد در این صورت ترکیب مستربچ کوپلیمری با مواد پلیمری بازیافت شده بسیار اهمیت دارد.

افزایش دهنده خواص مکانیکی: در جهت بهبود خواص مکانیکی مواد بازیافت شده پلیمری مانند: افزایش استحکام کششی و ضربه ای از مستربچ افزایش دهنده خواص مکانیکی استفاده می شود.

کاهش خرابی محصول با تزریق پلاستیک دقیق

دستگاه تزریق پلاستیک از تولید محصولات آسیب دیده جلوگیری می کند و سبب ایجاد ضرر بیشتر می شود. البته باید بدانید که در صورت استفاده از دستگاه تزریق پلاستیک قدیمی امکان بروز مشکلات و ایجاد ضایعات نیز وجود دارد. بنابراین در تولید محصولات پلیمری برای جلوگیری از کاهش تولید محصولات آسیب دیده توجه به استفاده از مواد با کیفیت نیز اهمیت بسیاری دارد.

چگونه هزینه تولید در تزریق پلاستیک را کاهش دهیم؟

روش های بسیاری برای کاهش هزینه های تولید محصولات پلیمری با تزریق پلاستیک وجود دارد که در این بخش قصد داریم درباره آنها صحبت کنیم. یکی از روش های موثر در کاهش هزینه ها استفاده از ابزار و دستگاه هایی است که نیاز به مواد کمتری برای تولید محصولات پلیمری دارند. در صورتی که مدت زمان قالب گیری و زمان حفره را به درستی تنظیم شود امکان کاهش هزینه به دلیل کاهش مصرف مواد پلیمری وجود خواهد داشت.

مستربچ آنتی باکتریال

در تولید محصولات پلیمری برای افزایش ایمنی محصولات، افزایش عمر مفید، کاهش هزینه های تعمیر و نگهداری، حفظ محیط زیست و .. از مستربچ آنتی باکتریال استفاده می شود. برای کسب اطلاعات بیشتر درباره ویژگی های مستربچ آنتی باکتریال در ادامه این مطلب با ما همراه باشید.

مستربچ آنتی باکتریال

ترکیب مواد پلیمری با مستربچ آنتی باکتریال سبب جلوگیری از رشد میکروب و تکثیر قارچ بر روی محصولات پلیمری می شود. در تولید بیشتر تجهیزات پزشکی و بسته بندی های مواد غذایی استفاده از مستربچ آنتی باکتریال بسیار اهمیت دارد. از ویژگی های استفاده از ترکیب مواد پلیمری و آنتی باکتریال از تغییر رنگ مواد پلیمری و ایجاد بوی نامطبوع جلوگیری می کند. در استفاده از مستربچ توجه به سازگاری با مواد پلیمری اهمیت بسیاری دارد. مستربچ آنتی باکتریال با پلیمر های پلی اتیلن، پلی پروپلین، پلی وینیل کلراید و سایر پلیمر ها سازگاری دارد.

ویژگی های استفاده از مستربچ آنتی باکتریال

مستربچ آنتی باکتریال یک مستربچ افزودنی است که در ترکیب با مواد پلیمری از ایجاد قارچ، کپک و رشد باکتری جلوگیری می کند. از ویژگی های مستربچ آنتی باکتریال می توان به محافظت در برابر میکروارگانیسم، بهبود بهداشت و سلامت، افزایش دوام محصولات، حفظ خواص فیزیکی و مکانیکی و.. اشاره کرد. با استفاده از افزودنی آنتی باکتریال می توان به تولید مواد پلیمری بدون کاهش کیفیت در دما های مختلف و در معرض مواد شیمیایی رایج پرداخت. از ویژگی های استفاده از مستربچ می توان به جلوگیری از رشد باکتری و قارچ ها، افزایش بهداشت و ایمنی محصولات، ماندگاری بالا و عدم تغییر رنگ و .. اشاره کرد.

کاربرد مستربچ آنتی باکتریال

ترکیب مستربچ آنتی باکتریال با مواد پلیمری سبب افزایش ویژگی های ضد باکتری می شود که از رشد قارچ ها در سطح پلاستیک جلوگیری می کند. به همین ترتیب در صنایع مختلفی از جمله: صنایع بسته بندی مواد غذایی، محصولات بهداشتی و پزشکی، صنایع نساجی، لوازم خانگی و .. از این مستربچ افزودنی استفاده می شود. در صنایع بسته بندی برای جلوگیری از رشد باکتری روی بسته بندی پلاستیکی از این افزودنی استفاده می شود. سایر کاربرد های مستربچ افزودنی آنتی باکتریال عبارتند از :

صنایع لوازم خانگی: برای تولید لوازمی مانند تخته گوشت، ظروف نگهداری غذا و وسایل بهداشتی در جهت جلوگیری از رشد باکتریها در سطوح مرطوب از این مستربچ استفاده می شود.

صنایع ساختمانی: در تولید کفپوشها، دیوارپوشها و روکشهای آنتیباکتریال برای محیط های بهداشتی و مراکز نگهداری مواد غذایی از این مستربچ افزودنی استفاده می شود.

عوامل موثر بر قیمت مستربچ آنتی باکتریال

از عوامل تاثیر گذار بر روی قیمت مستربچ آنتی باکتریال می توان به نوع مواد اولیه، درصد مواد آنتی باکتریال و.. اشاره کرد. مستربچها بهصورت کنسانتره تولید میشوند و درصد ماده موثره میتواند از ۱٪ تا ۵۰٪ متفاوت باشد. نوع فناوری تولید مستربچ آنتی باکتریال به سه دسته نانو، روش های پیشرفته توزیع، پایداری طولانی مدت و.. تقسیم می شود که تاثیر بسیاری در قیمت نهایی محصول دارد. از دیگر عوامل موثر بر قیمت مستربچ آنتی باکتریال می توان به کاربرد آن در صنایع مختلف اشاره کرد. از کاربرد های حساس از جمله: تولید محصولات پزشکی، یا بسته بندی مواد غذایی نیاز به توجه به رعایت استاندارد های بیشتری دارد که سبب افزایش قیمت خرید مستربچ می شود.

مستربچ ضد مه گرفتگی

مستربچ ضد مه گرفتگی سازگاری بالایی با مواد پلیمری از جمله:پلی اتیلن، پلی پروپیلن دارد. ترکیب این مستربچ با مواد پلیمری سبب جلوگیری از تشکیل بخار آب بر روی سطح پلاستیک می شود. در صنایع غذایی و کشاورزی بسیار از افزودنی ضد مه گرفتگی استفاده می شود. برای کسب اطلاعات بیشتر درباره کاربرد و ویژگی های مستربچ ضد مه گرفتگی در ادامه این مطلب همراه ما باشید.

مستربچ ضد مه گرفتگی چیست؟

مستربچ ضد مه گرفتگی یکی از انواع مستربچ های افزودنی است که از تشکیل بخار آب بر روی پلاستیک و شیشه جلوگیری می کند. به طور کلی برای تشکیل رطوبت بر روی پلاستیک نیاز به تراکم رطوبت بر روی سطح پلاستیک و دمای پایین نیاز است. برای افزایش شفافیت، دید بهتر و جلوگیری از ایجاد مه گرفتگی از ترکیب افزودنی ضد مه گرفتگی با مواد پلیمری استفاده می شود. ترکیب افزودنی ضد مه گرفتگی با مواد پلیمری به حفظ شفافیت مواد پلیمری در تولید محصولات پلاستیکی از جمله: بسته بندی نرم و شفاف مانند: سلفون مواد غذایی اشاره کرد. به خصوص در تولید پلاستیک های مخصوص گلخانه ه حفظ نور اهمیت دارد استفاده از این افزودنی سب افزایش طول عمر پلاستیک های گلخانه ای می شود. گاهی اوقات تشکیل رطوبت بر روی پلاستیک و ریختن آن ها بر روی محصولات می تواند تاثیرات مخربی بر روی روند رشد آن ها باقی بگذارد.

نحوه عملکرد افزودنی ضد مه گرفتگی

جالب است بدانید که بخار آب بر روی محصولاتی که با ترکیب افزودنی ضد مه گرفتگی تولید شده اند نیز می نشیند. اما به دلیل خاصیت این افزودنی زاویه تماس قطرات آب با سطح پلاستیک کاهش پیدا کرده و سبب بوجود آمدن مه بر روی سطح پلاستیک نمی شود.

نحوه تولید مستربچ ضد مه گرفتگی

در تولید مستربچ ضد مه گرفتگی از مواد پلیمری پایه ماند: پلی اتیلن، پلی پروپلین، پلی وینیل کلراید استفاده می شود. برای تولید این مستربچ از افزودنی های دیگر از جمله: روان کننده، تثبیت کننده های حرارتی و آنتی اکسیدان ها استفاده می شود. در فرایند تولید افزودنی ضد مه گرفتگی از دمای بین 180-220 درجه سانتی گراد استفاده می شود. با استفاده از دستگاه اکسترودر مخلوط را به همراه مواد پلیمری پایه برای مرحله ذوب و ترکیب شدن اضافه می شود. پس از خارج شدن مواد مذاب از اکسترودر با استفاده از کاتر گرانول ساز افزودنی ضد مه گرفتگی را به دانه های کوچک تر تقسیم می کنند.

مختصری درباره پوشش ضد مه

در صنایع پلاستیکی برای حل چالش هایی مانند: مه گرفتگی از دو روش ترکیب مستربچ با مواد پلیمری و پوشش ضد مه استفاده می شود. پوشش ضد مه موادی است که پس از تولید محصولات پلیمری بر روی سطح آن ها در جهت جلوگیری از مه گرفتگی و بخار استفاده می شود.

کاربرد های افزودنی ضد مه گرفتگی

در صنایع پلاستیک از افزودنی ضد مه گرفتگی برای جلوگیری از تشکیل بخار و مه روی سطوح پلیمری استفاده می شود. بیشتر ظروف یکبار مصرف شفاف، محصولات آرایشی بهداشتی، فیلم های گلخانه ای، سلفون و .. با استفاده از افزودنی تولید می شوند. از مهم ترین کاربرد مستربچ در صنعت کشاورزی می توان به تولید فیلم های گلخانه ای و محصولات پلاستیکی دیگر اشاره کرد.

کاربرد افزودنی ضد مه گرفتگی در صنایع خودروسازی

در صنایع خودروسازی، افزودنی ضد مه گرفتگی به منظور جلوگیری از ایجاد بخار و مه روی سطوح پلاستیکی شفاف استفاده میشود. برخی از کاربردهای آن عبارتاند از:

صفحات نمایشگر داخلی: حفظ وضوح صفحهنمایشها در شرایط رطوبتی

چراغهای خودرو: جلوگیری از تشکیل بخار داخل چراغها که میتواند دید راننده را کاهش دهد.

پنجرهها و سانروفهای پلیکربناتی: جلوگیری از تشکیل قطرات ریز آب که باعث کاهش شفافیت میشود.

پوششهای پلاستیکی داخل کابین: جلوگیری از مهگرفتگی بر روی سطوح مانند کاورهای پلاستیکی داشبورد

مراحل بازیافت پلی پروپلین

پلی پروپلین یکی از پر کاربرد ترین پلیمر های ترموپلاستیک است که از طریق پلیمریزایسیون تولید می شود. از جمله محصولاتی که با استفاده از پلی پروپلین تولید می شوند می توان به فیلم های بسته بندی، پارچه های بدون بافت، محصولات پزشکی، قطعات خودرو و .. اشاره کرد. برای کسب اطلاعات بیشتر درباره کاربرد و مراحل بازیافت پلی پروپلین در ادامه این مطلب همراه ما باشید.

کاربرد پلی پروپلین در صنایع پلاستیک

از پلی پروپلین در صنایع مختلفی از جمله: صنعت بسته بندی، نساجی و پوشاک، خودرو سازی، پزشکی، ساختمانی استفاده می شود. مقاومت شیمیایی و سبک بودن پلی پروپلین آن را بسیار مناسب برای فرم پذیری مواد پلیمری در صنعت بسته بندی می کند. در صنایع بسته بندی با استفاده از پلی پروپلین ظروف نگهداری مواد غذایی، فیلم های بسته بندی، سرنگ، بسته های دارویی و کیسه های بزرگ را تولید می کنند.

صنعت نساجی و پوشاک: در صنایع نساجی و پوشاک از پلی پروپلین در تولید الیاف فرش و موکت، پارچه های بی بافت، کیسه های بافته، پارچه های ورزشی و .. برای تولید ماسک، دستمال مرطوب، پارچه های صنعتی، گونی، کیسه های بزرگ، لباس های ورزشی و .. اشاره کرد. از مزایای استفاده از پلی پروپلین در صنایع نساجی می توان به کاهش وزن، خشک شدن سریع، مقاومت بالا در برابر قارچ و کپک اشاره کرد.

صنعت بسته بندی: از ویژگی های منحصر به فرد پلی پروپلین می توان به مقاومت شیمیایی بالا، سبک بودن، قابلیت فرم پذیری و .. اشاره کرد. در صنعت بسته بندی با استفاده از این پلیمر به ساخت ظروف نگهداری مواد غذایی، فیلم های بسته بندی، بسته های دارویی و کیسه مناسب کود و محصولات شیمیایی اشاره کرد.

صنعت خودروسازی: وزن سبک و مقاومت بالای پلیمر در برابر ضربه سبب شده از آن برای تولید قطعات خودرویی استفاده شود. از کاربرد های پلی پروپلین در صنعت خودروسازی می توان به تولید قطعات داخلی خودرو مانند: داشبورد، پنل، پوشش های داخلی و.. اشاره کرد.

قطعات خارجی: سپرها، گلگیرها و برخی قسمتهای بدنه

قطعات موتوری: برخی پوششهای موتور و قطعات پلاستیکی کوچک

سیستمهای گرمایشی و سرمایشی: کانالها و هواکشها به دلیل مقاومت حرارتی

بهبود ویژگی های پلی پروپیلن

در تولید محصولات پلیمری با استفاده از پلی پروپیلن در جهت بهبود خواص از انواع مستربچ ها استفاده می شود. گاهی اوقات ممکن است در فرایند تولید محصولات کیفیت رنگی لازم را نداشته باشند که در این صورت برای بهبود کیفیت رنگ از مستربچ رنگی استفاده می شود. بسیاری از محصولات پلیمری ممکن است برا ی مدت زمان طولانی در برابر نور خورشید قرار بگیرند که این مسئله تاثیر مستقیمی بر روی تغییر رنگ و کاهش کیفیت محصول می گذارد. بنابراین برای جلوگیری از بروز رنگ پریدگی و کاهش طول عمر محصول از مستربچ آنتی UV در ترکیب پلی پروپیلن استفاده می شود. از دیگر ویژگی های استفاده از مستربچ در تولید محصولات پلاستیکی می توان به افزایش خواص مکانیکی، آنتی باکتریال، بهبود استحکام و ضربه پذیری اشاره کرد. بسیاری از تولید کنندگان در صنایع پلاستیک علاقه مند به استفاده از مستربچ به دلیل سهولت استفاده و ترکیب آن با مواد پلیمری مانند پلی پروپیلن هستند. البته باید بدانید که در ترکیب پلیمر با مستربچ توجه به سازگاری آن ها بسیار اهمیت دارد. چرا که در صورت نازسازگاری مستربچ با مواد پلیمری احتمال ایجاد چسبندگی مواد افزایش پیدا می کند. میزان استفاده از مسربچ نیز می تواند تاثیر بسیاری در فرایند تولید محصولات پلیمری داشته باشد. در صورتی که از حجم زیادی مستربچ افزودنی برای ترکیب با مواد پلیمری استفاده کنید با تغییر خواص مکانیکی رو به رو خواهید شد.

مراحل بازیافت پلی پروپلین

برای بازیافت پلی پروپلین از چند مرحله مختلف شامل: جمع آوری محصولات پلیمری، تفکیک بر اساس نوع پلیمر، شستشو، خردایش، ذوب و اکستروژن، پالایش و خالص سازی، شکل دهی، کنترل کیفیت و بسته بندی و توزیع می شود. در مرحله جمع آوری مواد پلاستیکی از منابع مختلفی مانند : بطری ها، ظروف یکبار مصرف، قطعات صنعتی و .. استفاده می شود. در تفکیک ضایعات به نوع پلیمر، رنگ و کیفیت توجه ویژه ای می شود. به دلیل وجود آلودگی ها در سطح ظروف پلاستیکی مانند: چسب، چربی و برچسب درجهت بازیافت پلی پروپلین از مرحله شستشو محصولات پلیمری استفاده می شود. همچنین در صورت وجود مواد آلی از مواد شیمیایی استفاده می شود. پس از شستشو پلاستیک ها و تمیز شدن آن ها از مرحله خردایش برای کوچک تر کردن محصولات پلیمری استفاده می شود.

ذوب و اکستروژن: پس از مرحله خردایش نوبت به مرحله ذوب و اکستروژن برای بازیافت پلی پروپلین می رسد. برای این منظور مواد خرد و کوچک شده را به درون دستگاه اکسترودر اضافه کرده و برای مراحل ذوب می فرستند.

پالایش (خالص سازی): پس از مرحله ذوب نوبت به جدا سازی و پالالیش مواد در جهت خالص سازی می رسد. برای این منظور از تکنیک هایی مانند: فیلتراسیون مذاب استفاده می شود. پس از حذف نا خالصی ها از مواد نوبت به شکل دهی مجدد گرانول های بازیافتی می رسد. پس از تولید محصولات با استفاده از مواد بازیافتی، چک کردن محصولات از نظر کیفیت، میزان ضربه پذیری، پایداری حرارتی و .. بسیار اهمیت دارد. محصولاتی که مقاومت لازم در مرحله کنترل کیفیت را داشته اند به مرحله بسته بندی و توزیع برای استفاده و فروش خواهند رسید.

دلایل مقرون به صرفه بودن بازیافت پلی پروپلین

یکی از دلایل بازیافت محصولات پلیمری با پلی پروپلین مقرون به صرفه بودن این روش برای تولید محصولات پلیمری است. البته به طور کلی بازیافت مواد پلیمری به دلیل آزاد شدن گاز محبوس در مواد و میزان آلودگی هزینه های بالایی را به همراه دارد. اما امروزه با استفاده از روش بازیافت مکانیکی میزان بازدهی بالا رفته و هزینه ها به طور چشمگیری کاهش پیدا کرده است. از مهم ترین ویژگی های استفاده از روش بازیافت مکانیکی پلیمر پلی پروبلین می توان به کاهش حجم آلودگی ناشی از گاز در پروسه بازیافت و بسیاری موارد دیگر که در ادامه لیستی از آن ها را برای شما آورده ایم اشاره کرد.

مزایای بازیافت مکانیکی پلی پروپلین:

- کاهش حجم انتشاری گاز های گلخانه ای

- کاهش حجم آلودگی ناشی از گاز در پروسه بازیافت

- جلوگیری از تجمع زبالههای پلاستیکی در محیطزیست

- مدیریت بهتر پسماندهای پلاستیکی در جوامع شهری

مستربچ آنتی uv و کاربرد های آن

مستربچ آنتی uv (مستربچ مقاوم در برابر اشعه فرا بنفش) به نوعی مستربچ افزودنی گفته می شود که مقاومت بالایی در برابر اشعه فرابنفش مضر خورشید دارد. از ویژگی های استفاده از این مستربچ می توان به جلوگیری از زرد شدن، رنگ پریدگی، شکنندگی و افت خواص مکانیکی اشاره کرد. از ویژگی های ترکیب مستربچ آنتی uv با مواد پلیمری می توان به افزایش طول عمر محصولات پلیمری اشاره کرد. برای کسب اطلاعات بیشتر درباره مزایای استفاده از مستربچ آنتی یو وی در ادامه این مطلب همراه ما باشید.

مستربچ آنتی UV چیست؟

مستربچ آنتی uv از ترکیبات خاصی ترکیب و تشکیل شده است. نحوه عملکرد این مستربچ در محصولات پلیمری به گونه ای است که اشعه های مضر را جمع آوری کرده یا پراکنده می کند تا به پلاستیک ها آسیب وارد نشود و شاهد زرد شدن مواد پلیمری نباشید. جذب کننده های uv انرژی را جذب کرده و به شکل انرژی حرارتی به آن پاسخ می دهند. پایدار کننده های نوری به به مواد پلیمری کمک می کنند تا از تخریب شیمیایی در برابر اشعه های مضر جلوگیری کنند. کاربرد مستربچ در صنعت کشاورزی به دلیل قرار گرفتن محصولات پلیمری در معرض نور خورشید بیشتر مشاهده می شود.

کاربرد مستربچ آنتی uv

از این مستربچ برای تولید محصولات پلیمری که برای مدت زمان زیادی در مقابل تابش نور خورشید قرار می گیرند استفاده می شود. با استفاده از این مستربچ افزودنی طول عمر محصولات پلیمری از جمله: فیلم های کشاورزی، لوله های پلی اتیلن و پلی پروپیلن، مبلمان فضای باز، قطعات پلاستیکی خودرو و سایر محصولاتی که در فضای باز قرار می گیرند استفاده می شود. از ویژگی های استفاده از مستربچ آنتی یو وی می توان به پیشگیری از زرد شدن، افزایش طول عمر مفید محصولات پلیمری، جلوگیری از شکنندگی و پوسیدگی، پایداری رنگ و .. اشاره کرد. سایر کاربرد های مستربچ آنتی یو وی عبارتند از :

صنعت پوششها و رنگها: در تولید پوششهای پلاستیکی و رنگها نیز از مستربچ آنتی یو وی برای جلوگیری از تغییر رنگ و ترک خوردگی ناشی از تابش مستقیم نور خورشید استفاده میشود.

محصولات فیبریکی و نساجی: استفاده از مستربچ آنتی یو وی در الیاف مصنوعی و نساجی باعث افزایش مقاومت آنها در برابر تابش نور خورشید و جلوگیری از پوسیدگی و رنگپریدگی میشود.

محافظت از رنگ و ظاهر محصولات: پلاستیکها بهدلیل مواجه با اشعه UV خورشید ممکن است رنگ خود را از دست بدهند یا دچار ترک و شکستگی شوند. استفاده از مستربچ آنتی یو وی از این آسیبها جلوگیری کرده و طول عمر رنگ و زیبایی سطح پلاستیک را افزایش میدهد.

افزایش دوام و طول عمر محصولات پلاستیکی: مستربچهای آنتی یو وی باعث میشوند که پلاستیکها در برابر تاثیرات مخرب اشعه UV مقاومت بیشتری داشته باشند. این امر بهویژه در محصولاتی که در فضای باز استفاده میشوند، مانند لوازم باغبانی، مبلمان خارجی و تاسیسات شهری مفید است.

استفاده در صنعت بستهبندی: در صنعت بستهبندی، مخصوصاً برای محصولات حساس به نور، از مستربچ آنتی یو وی برای حفاظت از محتوای بستهبندی در برابر آسیبهای ناشی از نور و اشعه ماوراء بنفش استفاده میشود.

محصولات پلاستیکی خودرویی: برای قطعات پلاستیکی خودرو مانند داشبوردها، تزیینات داخلی و قطعات بیرونی، مستربچ آنتی یو وی میتواند از آسیبهای ناشی از تابش مستقیم خورشید و UV جلوگیری کند و عمر مفید این قطعات را افزایش دهد.

نحوه ترکیب افزودنی آنتی UV با مواد پلیمری

مقدار مصرف مستربچ آنتی UV به نوع پلیمر و شرایط محیطی بستگی دارد. معمولاً مقدار مصرف مستربچ در حدود 1 تا 5 درصد از وزن کل محصول است. این مستربچها به صورت پودر یا گرانول به مواد پایه اضافه میشوند و در فرایند تولید مانند تزریق، اکستروژن یا بادی مورد استفاده قرار میگیرند. از نکات مهم ترکیب و استفاده از مستربچ آنتی یو وی می توان به سازگاری مستربچ با مواد پلیمری اشاره کرد. در برخی مناطق ممکن است میزان تابش نور خورشید بیشتر از مناطق دیگر باشد بنابراین توجه به میزان تابش نور در ترکیب مواد پلیمری با مستربچ افزودنی بسیار اهمیت دارد. مراحل ترکیب مستربچ آنتی یو وی با مواد پلیمری عبارتند از :

سازگاری پلیمر و افزودنی:مستربچ آنتی یو وی با پلیمر های پلی اتیلن، پلی پروپیلن، پلی استر سازگاری دارد. بنابراین تنها در صورت ترکیب مستربچ آنتی یو وی با مستربچ های سازگار می توان محصولات مقاوم در برابر اشعه های مضر نور خورشید را تولید کرد.

میزان ترکیب افزودنی با پلیمر: برای مشاهده نتیجه دلخواه در محصولات پلیمری بسیار مهم است که افزودنی آنتی UV را به میزان لازم با مواد پلیمری ترکیب کنید. برای ترکیب مستربچ آنتی UV با مواد پلیمری معمولا از حدود 1 تا 5 درصد وزن پلیمر استفاده می کنند. البته باید بدانید که میزان شدت تابش نور خورشید بسیار اهمیت دارد. برای ترکیب پلیمر و مستربچ افزودنی روش های مختلفی وجود دارد. از روش های ترکیب افزودنی آنتی یو وی با مواد پلیمری می توان به فرایند بادی، فرایند تزریق، فرایند اکستروژن نیز اشاره کرد.

ویژگی های استفاده از مستربچ پایدار کننده نور uv

به طور کلی از مستربچ پایدار کننده نور uv برای محافظت از محصولات پلیمری که در برابر تایش نور خورشید قرار می گیرند استفاده شده است. تابش نور فرا بنفش خورشید می تواند به مرور زمان آسیب های جدی به آن ها وارد کند. مستربچ پایدار کننده نور uv تاثیر بسیاری بر روی افزایش طول عمر مفید محصولات پلیمری می گذارد. سایر مزایای ترکیب مستربچ پایدار کننده نور uv عبارتند از:

عدم تخریب در برابر uv: قرار گرفتن محصولات پلیمری در برابر تابش نور خورشید و اشعه های مضر در طولانی مدت سبب تخریب ساختار مولکولی پلیمر می شود. از بین رفتن خواص فیزیکی سبب ایجاد تغییر رنگ محصولات پلیمری می شود. ترکیب مواد پلیمری با مستربچ افزودنی آنتی uv به جلوگیری از ایجاد اثرات منفی کمک بسیاری می کند.

جلوگیری از رنگ پریدگی و زرد شدن: تابش نور شدید و مداوم نور خورشید و اشعه های مضر سبب ایجاد تغییر رنگ و زرد شدن مواد پلیمری می شود. با افزودنی آنتی یو وی با مواد پلیمری از تغییر رنگ در محصولات جلوگیری می شود.

افزایش مقاومت در برابر ترک خوردگی: حفظ مقاومت و تغییر رنگ محصولات پلیمری در برابر تابش نور خورشید و فضا های باز سبب افزایش مقاومت در برابر ترک خوردگی، حرارت، تماس با مواد شیمیایی می شود.

مستربچ آنتی استاتیک

مستربچ آنتی استاتیک یک نوع مستربچ افزودنی پلیمری است که برای کاهش یا از بین بردن تجمع بار های الکترواستاتیکی روی سطح محصولات پلاستیکی مورد استفاده قرار می گیرد. برای کسب اطلاعات بیشتر درباره کاربرد و نحوه عملکرد مستربچ آنتی استاتیک در ادامه این مطلب همراه ما باشید.

مختصری درباره مواد آنتی استاتیک

موادی هستند که از تجمع الکتریسیته ساکن بر روی سطوح جلوگیری کرده یا آن را کاهش میدهند. این مواد در صنایع مختلفی مانند الکترونیک، نساجی، پلاستیک، بستهبندی، و حتی در تولید کفپوشها و لباسهای مخصوص استفاده میشوند. از انواع مواد انتی استاتیک می توان به پلاستیک های انتی استاتیک و پلاستیک رسانا اشاره کرد. پلاستیک رسانا دارای خاصیت رسانایی هستند و بار الکتریکی را به راحتی هدایت می کنند. از مواد انتی استاتیک برای ترکیب با پلیمر های معمولی از جمله: پلی اتیلن، پلی پروپلین و پی وی سی استفاده می شود.

مستربچ آنتی استاتیک چیست؟

ترکیب مستربچ آنتی استاتیک با مواد پلیمری سبب جلوگیری از تجمع بار الکترواستاتیکی بر روی سطح آن می شود. استفاده از این مستربچ سبب ایجاد یک لایه رسانا بر روی سطح محصولات پلاستیکی برای دفع بار های الکتریسیته ساکن می شود. تولید کنندگان برای حل مشکلاتی از جمله: عدم جذب گرد و غبار، جرقه الکتریکی، تخلیه ناگهانی بار الکتریکی و.. می شود. از مزایای استفاده از مستربچ آنتی استاتیک می توان به افزایش ایمنی در محیط های صنعتی ب مواد قابل اشتعال اشاره کرد. از انواع مستربچ آنتی استاتیک می توان به آنتی استاتیک داخلی و آنتی استاتیک خارجی اشاره کرد. آنتی استاتیک داخلی در ساختار پلیمر حل شده و به تدریج به سطح مهاجرت میکند. اثر آن طولانیمدت بوده ولی به میزان انتشار آن بستگی دارد. آنتی استاتیک خارجی به سطح محصول اضافه شده و اثر آن سریعتر است اما ممکن است در اثر شستشو یا سایش کاهش یابد. مستربچ آنتیاستاتیک در درصدهای مختلف (معمولاً 1 تا 5 درصد) به مواد اولیه پلاستیکی مانند پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیاستایرن (PS)، PVC و ABS اضافه شده و در فرایندهایی مانند تزریق، اکستروژن و قالبگیری استفاده میشود.

ویژگی های مستربچ آنتی استاتیک

مستربچ آنتیاستاتیک یک افزودنی پلاستیکی است که برای کاهش یا جلوگیری از تجمع بارهای الکترواستاتیکی روی سطح محصولات پلاستیکی استفاده میشود. این تجمع بار میتواند منجر به مشکلاتی مانند جذب گرد و غبار، مشکلات در فرآیند تولید، خطرات الکتریسیته ساکن و حتی آسیب به تجهیزات الکترونیکی شود.با توزیع یکنواخت مواد آنتیاستاتیک در ماتریس پلاستیکی، بارهای الکترواستاتیکی به طور مؤثر تخلیه میشوند. در محیطهای صنعتی که احتمال ایجاد جرقه الکتریکی وجود دارد، خطرات ناشی از الکتریسیته ساکن را کاهش میدهد.

کاربرد مستربچ آنتی استاتیک

مستربچ آنتیاستاتیک در صنایع مختلف برای جلوگیری از تجمع بار الکتریسیته ساکن و مشکلات ناشی از آن استفاده میشود. برای جلوگیری از جذب گرد و غبار و بهبود کیفیت ظاهری از این مستربچ افزودنی استفاده می شود. در تولید نایلون های صنعتی و کشاورزی برای کاهش چسبندگی و گرد و غبار در محیط های باز از این مستربچ استفاده می شود. در بسته بندی های الکترونیکی برای جلوگیری از تخلیه الکترواستاتیکی از این مستربچ استفاده می شود. از این مستربچ در تولید بسته بندی الکترونیکی برای جلوگیری از تخلیه الکترواستاتیکی که ممکن است به قطعات حساس آسیب برساند استفاده می شود. سایر کاربرد های مهم مستربچ عبارتند از :

ظروف پلاستیکی آشپزخانه: جلوگیری از جذب ذرات گرد و غبار

فرشها و پردههای پلاستیکی: جلوگیری از جذب الکتریسیته ساکن

لباسهای محافظ بیمارستانی: جلوگیری از انتقال بار الکترواستاتیکی

تولید بستهبندیهای بهداشتی: جلوگیری از جذب آلودگی و گرد و غبار

قطعات پلاستیکی لوازم خانگی: مانند یخچال، تلویزیون و ماشین لباسشویی

ظروف و تجهیزات پزشکی: مانند سرنگ، کیسههای خون و بستهبندیهای استریل

نایلونهای گلخانهای: کاهش جذب گرد و غبار و بهبود عملکرد نایلون در شرایط آبوهوایی مختلف

بستهبندیهای پلاستیکی برای کود و بذر: جلوگیری از چسبیدن مواد به سطح داخلی بستهبندی

نحوه عملکرد مواد آنتی استاتیک

مواد آنتی استاتیک به کاهش و کنترل بار الکتریکی ساکن کمک بسیاری می کند. برخی از مواد آنتی استاتیک قابلیت جذب رطوبت هوا را دارند. زمانی که رطوبت هوا بالا باشد تجمع بار الکتریکی بیشتر خواهد شد. واحد های آنتی استاتیک با استفاده از ترکیب برخی از ترکیبات شیمیایی مانند پلیمرهای خاص، مواد فلزی یا ترکیبات ویژهای که به سطح مواد اضافه میشود، باعث جلوگیری از تجمع الکتریسیته ساکن شوند. با استفاده از ترکیب برخی از ترکیبات شیمیایی مانند پلیمرهای خاص، مواد فلزی یا ترکیبات ویژهای که به سطح مواد اضافه میشود، باعث جلوگیری از تجمع الکتریسیته ساکن شوند.

دلایل اهمیت استفاده از مستربچ انتی استاتیک

در تولید محصولات پلیمری از مستربچ های افزودنی به دلیل ویژگی های منحصر به فرد آن ها استفاده می شود. از دلایل اهمیت استفاده از مستربچ افزودنی می توان به جلوگیری از جذب گرد و غبار اشاره کرد. وجود بار های الکتریکی ساکن سبب جذب راحت تر گرد و غبار بر روی سطح محصولات پلیمری می شود. برای حل این مشکل ترکیب مواد پلیمری با مستربچ انتی استاتیک مشکل را برای همیشه حل خواهد کرد. در فرایند تولید تجهیزات الکترونیکی حساس نیز از ترکیب پلیمر و مستربچ اتنی استاتیک استفاده می شود. چرا که بار های ساکن می توانند اسیب های جدی به تجهیزات الکترونیکی وارد کنند. بنابراین در روند تولید تجهیزات الکترونیکی از مستربچ افزودنی انتی استاتیک استفاده می شود. برخی از محصولات در محلی استفاده می شوند که تنها یک جرقه می تواند اسیب های جدی به بار بیاورد بنابراین در جهت کاهش خطرات اتش سوزی و جلوگیری از ایجاد جرقه از این مستربچ استفاده می شود. با توجه به این مساله که تاثیرات منفی انتی استاتیک می تواند زیاد باشد ترکیب آن با مواد پلیمری سبب کاهش بروز خطرات احتمالی می شود. در صورتی که قصد تولید محصولات پلیمری با ظاهری بهتر را دارید می توانید از این مستربچ برای ایجاد محصولات با ظاهری بهتر استفاده کنید.

عوامل تاثیر گذار بر قیمت مستربچ انتی استاتیک

عوامل بسیاری بر روی قیمت نهایی مستربچ انتی استاتیک تاثیر خواهند گذاشت. برای مثال نوع و کیفیت مواد اولیه تاثیر بسیار زیادی بر روی قیمت تمام شده این محصول خواهد گذاشت. نحوه تولید مستربچ و استفاده از تکنولوژی های روز در تولید مستربچ بر روی هزینه های تولید تاثیر خواهد گذاشت.