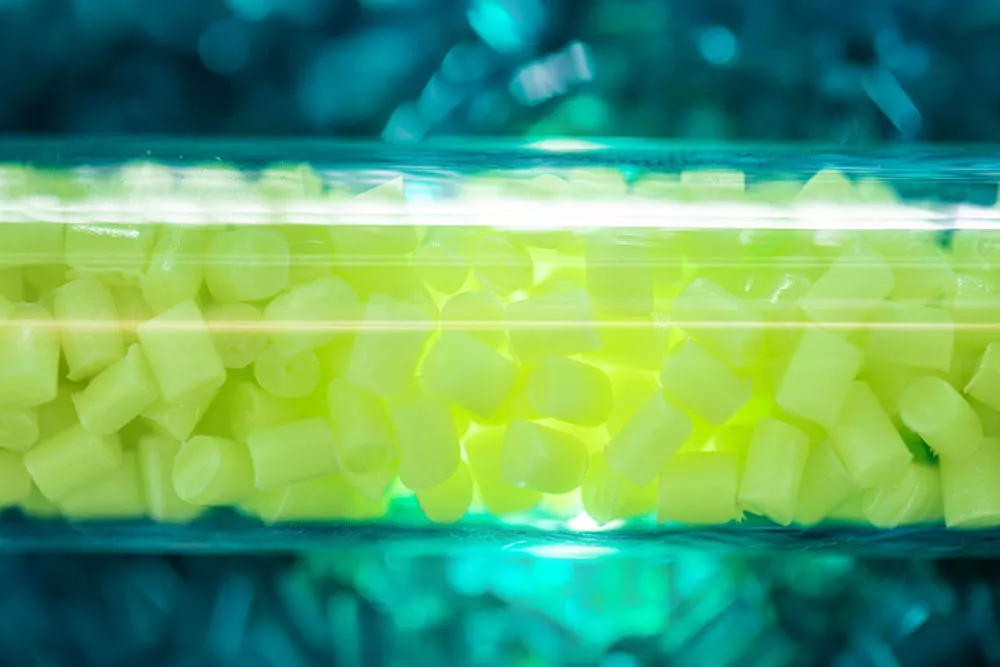

مستربچ پایدار کننده نور UV/PP/PE

مستربچ پایدار کننده نور UV/PP/PE به مواد پلیمری پلی پروپلین و پلی اتیلن اضافه می شود تا مقاومت آن را در برابر تابش نور خورشید و عوامل مخرب آن افزایش دهد. مواد پلیمری که با مستربچ پایدار کننده نور ترکیب نشده اند به راحتی در برابر نور خورشید دچار تغییر رنگ و ترک خوردگی می شوند. برای کسب اطلاعات بیشتر درباره ویژگی های مستربچ پایدار کننده نور در ادامه این مطلب همراه ما باشید.

مستربچ پایدار کننده نور UV/PP/PE

با استفاده از مستربچ پایدار کننده نور تا حد بسیاری به افزایش مقاومت مواد پلیمری در برابر تابش نور خورشید اشاره کرد. نور UV میتواند باعث تخریب و تغییرات منفی در پلاستیکها مانند کاهش مقاومت مکانیکی، تغییر رنگ، شکنندگی و کاهش عمر مفید آنها شود. بنابراین، پایدارکنندههای UV به پلاستیک کمک میکنند تا در برابر این اثرات مقاومتر شوند و عملکرد بهتری در شرایط محیطی داشته باشند. برای تولید مستربچ پایدار کننده نور از رنگ دانه ، نانو سدیم فسفات و.. استفاده می شود. نحوه عملکرد مستربچ پایدار کننده نور UV/PP/PE به گونه ای است که ابتدا رادیکال آزاد و تمامی اشعه مضر از تابش نور خورشید را جذب می کند. سپس آن را به صورت گرما بر می گرداند.

ویژگی های مستربچ پایدار کننده نور UV/PP/PE

مستربچ پایدار کننده نور مواد پلیمری از جمله پلی اتیلن و پلی پروپلین را در برابر اثرات منفی و مخرب تابش نور خورشید مقاوم می کند. از ویژگی های مستربچ پایدار کننده نور UV/PP/PE می توان به محافظت در برابر تابش نور خورشید، افزایش عمر مفید محصولات پلیمری، مقاومت در برابر تغییر رنگ، افزایش مقاومت مکانیکی، مقاومت در برابر تخریب شیمیایی، سهولت در فرایند تولید، پایداری در دما های بالا، جلوگیری از خوردگی مواد پلاستیکی و .. اشاره کرد. از مزایای ترکیب مستربچ UV/PP/PE می توان به افزایش عمر مفید محصولات، جلوگیری از تغییر رنگ و زرد شدن مواد پلیمری، مقاومت در برابر تضعیف مواد و شکنندگی، کاهش هزینه های نگهداری،افزایش بهبود ظاهری و .. اشاره کرد. مستربچهای UV همچنین به پلاستیکها کمک میکنند تا در برابر رطوبت، گرما و شرایط محیطی مختلف مقاومتر شوند. سایر مزایای استفاده از مستربچ پایدار کننده نور عبارتند از :

- جلوگیری از تخریب محصول در برابر اشعه فرا بنفش

- کاهش هزینه های نگهداری و تعمیرات در طولانی مدت

- تولید بسته بندی محصولات غذایی و دارویی حساس به نور

- افزایش خواص مکانیکی، استحکام فیزیکی و طول عمر محصول

- افزایش مقاومت مواد پلیمری در شرایط محیطی سخت و در معرض رطوبت

کاربرد مستربچ پایدار کننده نور UV/PP/PE

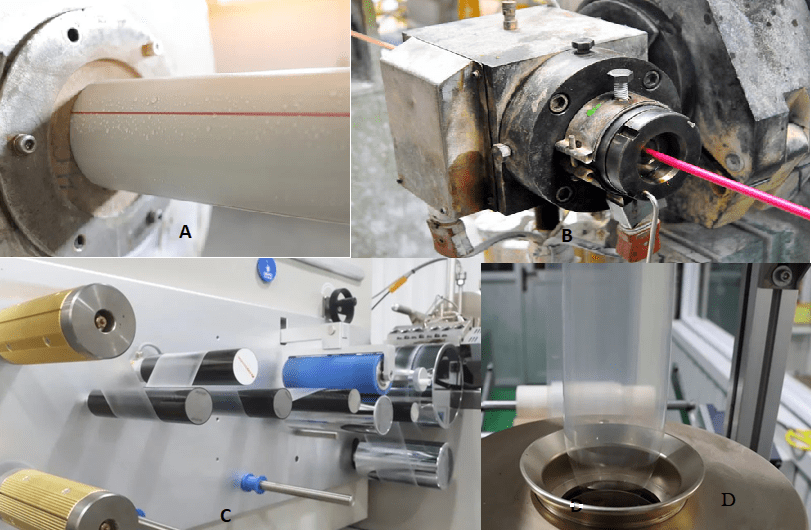

از مستربچ UV/PP/PE در صنعت بسته بندی، لوازم خانگی، مبلمان و محصولات بیرونی، پوشش کابل ها استفاده می شود. ترکیب مستربچ UV/PP/PE از مواد پایدار کننده اشعه، آنتی اکسیدان و دیگر افزودنی های خاص تشکیل شده است که از تخریب و تغییر خواص پلاستیک ها جلوگیری می کند. از مهم ترین کاربرد مستربچ پایدار کننده نور می توان به تولید مبلمان، وسایل بازی، لوازم پلاستیکی بیرونی، پوشش کابل، درب و پنجره پلاستیکی و.. اشاره کرد.به طور کلی، استفاده از مستربچ پایدارکننده نور به تولید محصولات پلاستیکی با دوامتر و مقاومتر در برابر تأثیرات منفی نور و محیط کمک میکند، که این امر در کاهش هزینههای تولید و بهبود کیفیت محصولات نقش بسزایی دارد.

ویژگی های مستربچ بهبود دهنده

ویژگی های مستربچ بهبود دهنده

کاربرد های مستربچ پایدار کننده

کاربرد های مستربچ پایدار کننده