راهنمای انتخاب بهترین کامپاند پلیمری برای محصولات صنعتی

برای تولید محصولات صنعتی با کیفیت و مقاوم از کامپاند پلیمری استفاده می شود. در این فرایند انتخاب بهترین پلیمر به عوامل بسیار زیادی بستگی دارد. برای این منظور در اولین مرحله نیاز های محصول بررسی می شود که در ادامه بیشتر درباره آن ها صحبت خواهیم کرد با ما همراه باشید.

بررسی نیاز های محصول پلیمری

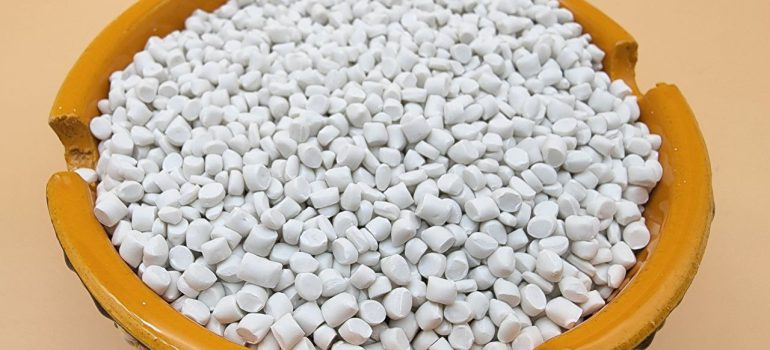

در فرایند تولید محصولات پلیمری اولینبا استفاده از کامپاند پلیمری مرحله بررسی نیاز های محصول است. نیاز های محصول شامل: ویژگی های ظاهری، ویژگی های مکانیکی و شرایط محیطی می شوند. بنابراین قبل از تولید یک محصول پلیمری باید اطلاعات کافی درباره هدف استفاده از آن را داشته باشید. سپس به شرایط دمایی که قرار است محصول در آن مورد استفاده قرار بگیرد توجه کنید. برای مثال اگر قرار است محصول پلیمری در محیطی خارج از فضای خانه و در برابر نور خورشید برای مدت طولانی قرار بگیرد بسیار مهم است که در فرایند تولید آن از مستربچ های افزودنی مناسب از جمله: مستربچ های که پلیمر را در برابر رطوبت و اشعه UV مقاوم می کنند استفاده شود. از مزایای استفاده از مستربچ های افزودنی می توان به عدم مقاومت محصول پلیمری در برابر عوامل مختلف از جمله رطوبت و نور نیز اشاره کرد. تولیدکنندگان محصولات پلیمری در صنایع پلاستیک اطلاعات کاملی درباره مواد پلیمری پایه دارند. از رایج ترین کامپاند هایی که در تولید محصولات پلیمری مورد استفاده قرار می گیرند می توان به پلی پروپلین، پلی اتیلن، پلی وینیل کلراید، پلی آمید نیز اشاره کرد که در ادامه به ویژگی های هر یک از ان ها اشاره خواهیم کرد.

- پلیآمید (Nylon): مقاوم به سایش و حرارت، مناسب برای قطعات مکانیکی

- پلیاتیلن (PE): انعطافپذیر و مقاوم در برابر ضربه، مناسب برای لولهها و بطریها

- پلیوینیل کلراید (PVC): مقاوم در برابر آب و آتش، مناسب برای پروفیلها و لولهها

- پلیپروپیلن (PP): سبک، مقاوم به مواد شیمیایی و مناسب برای قطعات خودرویی و بستهبندی

ویژگی های استفاده از پلی آمید

پلی آمید دارای ویژگی های بسیاری از جمله: استحکام بالا، مقاومت در برابر سایش، پایداری حرارتی، خاصیت جذب رطوبت، قابلیت بازیافت، انعطاف پذیری نیز می باشد. بنابراین محصولاتی که با ترکیب کامپاند تولید می شوند قابلیت بازیافت و سازگاری بالایی با محیط خواهند داشت. در صنایع مختلف از جمله: صنعت بسته بندی، صنایع مهندسی، صنعت الکترونیک، صنعت خودرو و نساجی از پلی آمید استفاده می شود.

معرفی افزودنی های ضروری تولید محصولات پلیمری

به طور معمول در صنعت پلاستیک برای تولید یک محصول پلیمری مقاوم و با کیفیت لازم است که از یک سری مواد افزودنی استفاده شود. این مواد افزودنی شامل: مستربچ های افزودنی پایدار کننده، مستربچ های ضد شعله، افزودنی های آنتی باکتریال، الیاف شیشه (پر کننده) می شوند. هر یک از این افزودنی ها خاصیت های متفاوتی از یک دیگر دارند و در تولید یک محصول پلیمری استاندارد و با کیفیت می توانند موثر باشند.

- ضدشعله: برای محصولات الکترونیکی یا صنعتی

- افزودنیهای آنتیباکتریال: برای مصارف بهداشتی

- الیاف شیشه یا پرکنندهها: برای افزایش مقاومت مکانیکی

- پایدارکنندههای UV: برای افزایش مقاومت در برابر نور خورشید

آزمایش و شبیه سازی عملکرد کامپاند

پس از کسب اطلاعات درباره هدف از ساخت و رعایت استاندارد ها و استفاده از مستربچ افزودنی بسیار مهم است که کامپاند پلیمری تولید شده مورد آزمایش های لازم قرار بگیرد. آزمایش کامپاند شامل سه نوع مکانیکی، حرارتی و شیمیایی می شوند. آزمایش مکانیکی به تولید کنندگان نشان می دهد که کامپاند تولید شده چقدر در برابر کشش، خمش و ضربه می تواند مقاومت داشته باشد. آزمایش حرارتی نیز میزان مقاومت کامپاند در شرایط حرارتی مختلف را مشخص می کند. آزمایش شیمیایی مقاومت مواد در برابر خواص شیمیایی که بسیار اهمیت دارند را نمایش می دهد. در نتیجه اگر کامپاند طی این سه مرحله آزمایش عملکرد خوبی داشته باشد کاملا کاربردی در صنعت پلاستیک برای تولید محصولات پلیمری می تواند باشد.