آزمون کشش پلیمر شامل تست های می شود که مواد پلیمری را از هر جهت نسبت به نیروی وارد شده و کشش بررسی می کنند تا به نقطه پارگی و شکست برسد در ادامه بیشتر درباره انواع آزمایش ها بر روی مواد پلیمری صحبت خواهیم کرد با ما همراه باشید.

بررسی میزان اهمیت کشش در پلیمر ها

در بحث فرایند تولید محصولات پلاستیکی کشش پلیمر ها از اهمیت بالایی برخوردار است. بنابراین قبل از تولید محصولات پلاستیکی یکی از مهم ترین آزمایش هایی که انجام می شود آزمون کشش پلیمر نیز می باشد. در طی این آزمایش مواردی مانند: خواص حرارتی، نوری، رئولوژیکی، مقایسه مواد، کنترل کیفیت نیز مورد بررسی قرار می گیرد. سپس راه کار هایی برای بهبود خواص پلیمر ها در نظر خواهند گرفت. مهم ترین عواملی که در آزمون کشش پلیمر در نظر گرفته می شوند شامل میزان استحکام، سفتی، تردی، سفتی، سختی و ارتجاع پذیری می شوند.

آزمون کشش چگونه انجام می شود؟

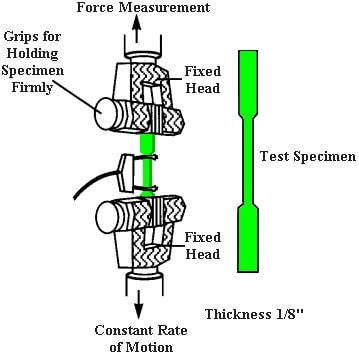

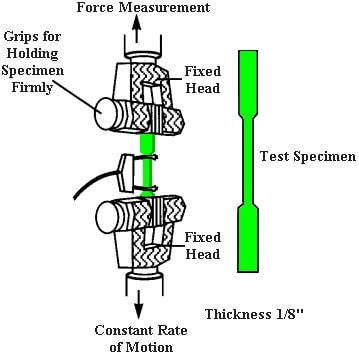

اولین مرحله برای شروع آزمون کشش قرار دادن یک تیکه پلیمر در بین دو گیره GRIP است. در ابتدای آزمایش ماده پلیمری شکل ثابتی دارد و ابعاد آن مشخص است. برای شروع آزمون کشش پلیمر ابتدا یکی از گیره ها را باز می کنند. سپس در حالتی که مواد پلیمری از یک طرف ثابت است کشش پلیمر شروع خواهد شد. برای تست میزان استحکام مواد پلیمری در برابر کشش، نیروی کششی را کم کم افزایش می دهند. میزان کشش مواد پلیمری تا زمانی ادامه پیدا می کند که مواد پلیمری به نهایت مرحله کشش و شکستن برسد. در این آزمون میزان مقاومت مواد پلیمری و زمانی که به مرحله شکست می رسد به طور دقیق محاسبه خواهد شد.

همان گونه که در شکل مشاهده می شود، نمونه های آزمون کشش معمولاً به شکل دمبل هستند تا از تأثیر گیره نگه دارنده بر روی نمونه جلوگیری شود. نتیجه این تست، نمودار بار (نیروی کشش) بر حسب جابجایی (میزان کُرنش) است. از آنجا که میزان کشش ماده به ابعاد ماده (و البته به خواص ماده) بستگی دارد، مقایسه مواد در این مورد می تواند بسیار چالش برانگیز باشد. این مقایسه در طراحی محصولات جدید و کنترل کیفیت محصولات، تأثیر بسزایی دارد.

آشنایی با مواد و روش های تولید محصولات پلیمری

امروزه برای تولید محصولات پلیمری از پیشرفته ترین دستگاه ها مانند دستگاه تزریق پلاستیک استفاده می شود. دستگاه تزریق پلاستیک جایگیزین بسیار مناسبی برای روش های سنتی و قدیمی است و سرعت و دقت تولید محصولات پلیمری را بسیار افزایش می دهد. در روش تزریق پلاستیک برای تولید محصولات پلیمری از انواع مستربچ ها ماننند مستربچ سیاه و سفید، مستربچ افزودنی، مستربچ رنگی استفاده می شود. همچنین برای بهبود کیفیت محصولات پلیمری حتی بعد از تولید و در صورت وجود نواقص از کامپاند ها استفاده می شود. یکی از دیگر روش های مهم برای تست میزان مقاومت محصولات پلیمری استفاده از تست کشش است که در ادامه به طور کامل درباره آن توضیح داده ایم.

مختصری درباره تنش و کرنش مهندسی

از آزمون کشش برای محاسبه میزان استحکام انواع مواد پلیمری می توان استفاده کرد. اما اگر قصد داشته باشید درباره میزان استحکام مواد پلیمری به صورت دقیق تری آزمایشات را انجام دهید باید به سراغ تنش و کرنش مهندسی بروید. تنش مهندسی از تقسیم بار اعمال شده به سطح مقطع عرضی و کرنش مهندسی از تقسیم تغییر طول به طول اولیه به دست می آید. معمولاً تنش مهندسی را با نماد σ و کرنش را با نماد ɛ نمایش می دهند. با مشاهده عکس العمل تنش-کرنش مواد مختلف، می توان استحکام آن ها را مستقل از ابعاد ماده اندازه گیری کرد. برای مثال یک قطعه پلیمری با سطح مقطع مربعی شکل با مساحت mm2 10 تحت آزمون کشش در نیروی N 500 دچار پارگی می شود. در این نقطه تنش نمونه N/m2 50,000,000 خواهد بود.

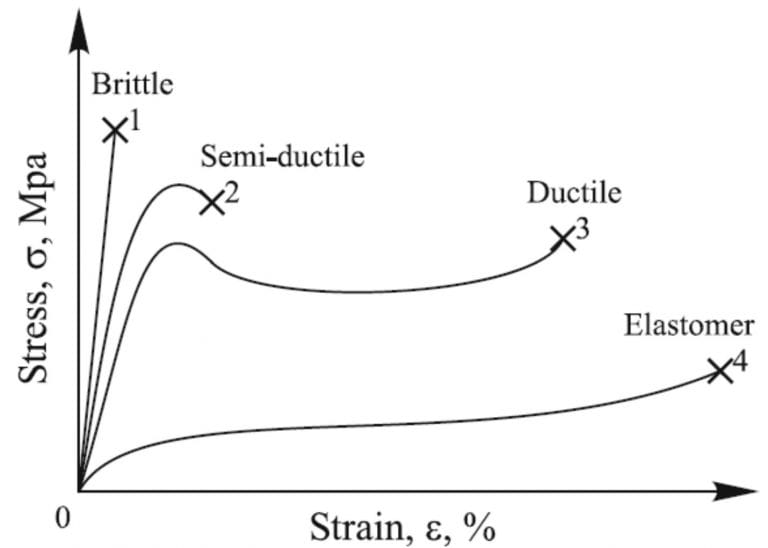

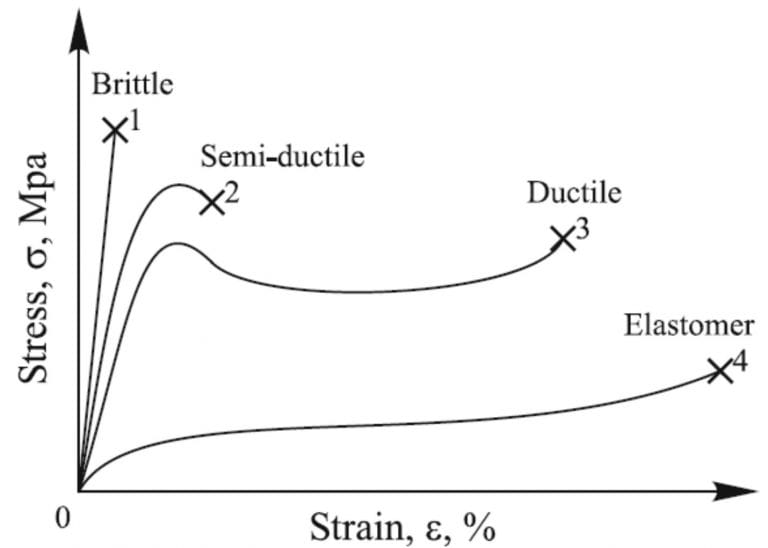

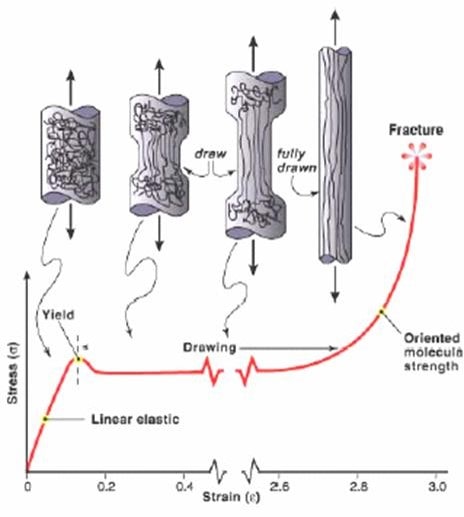

شکل (2): نمودار شماتیک تنش-کرنش نمونه پلیمری

بررسی مفهوم استحکام کششی و سایر پارامتر های خارجی

چقمرگی: به مساحت زیر نمودار تنش-کرنش گفته می شود که بیانگر مقداری از انرژی است که ماده باید بدست بیاورد تا دچار شکستگی نشود. باید بدانید که چقمرگی و استحکام دو مفدار مختلف با خاصیت های متفاوت از یک دیگر هستند. هر یک مواد پلیمری که تست شوند و چقرمه نباشند جز ترد ها (BRITTLE) قرار می گیرند. ترد ها نیز می توانند از استحکام بالایی برخوردار باشند. اما این مسئله بدین معنی نیست که شکننده نخواهند بود اگر تحت فشار تنش های بسیاری قرار بگیرند احتمال شکست آن ها بسیار بالا است.

مدول یانگ: در نمودار شماتیک تنش کرنش چقمرگی با رنگ زرد نشان داده شده است. چقمرگی به معنی مقداری از انرژی است که ماده باید دریافت کند تا دچار شکست نشود.

استحکام کششی : اگر یک ماده پلیمری در برابر نیروی کششی قرار بگیرد و دچار پارگی و شکست نشود می توان گفت که آن ماده پلیمری دارای استحکام بالایی است.

کرنش نقطه شکست: هر ماده پلیمری دارای یک نقطه شکست است. نقطه شکست در انواع مواد پلیمری درصد مختلفی دارد.

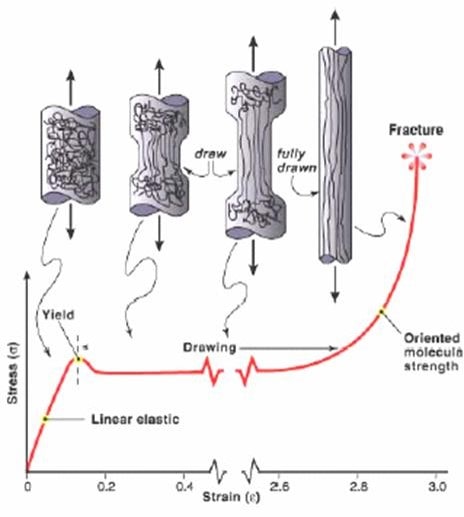

شکل(3): تغییرات زنجیره های پلیمر تحت آزمون کشش

ساختار مواد پلیمری به شکل مجموعه ای از زنجیره های در هم تنیده شده نیز می باشد. طبق تصویر بالا مشاهده می کنید که ساختار مواد پلیمر به گونه ای است که الاستیک ها با استفاده از اتم ها در حالت فنری به یکدیگر متصل هستند. فنر های درون مواد پلیمری باعث می شوند که این مواد به خوبی کشش داشته باشند.پدیده necking پیشروی می کند تا تغییر شکل زنجیره ها هم راستا شوند. افزایش استحکام نقطه گردن (neck) به دلیل جهت گیری زنجیره ها در راستای کشش بین 2 تا 5 برابر حاصل خواهد شد. در نتیجه گردن گیری در امتداد نمونه گسترش می یابد و در نهایت، به نقطه شکست می رسیم که ماده در این نقطه پاره می شود (شکل3).

انواع منحنی تنش کرنش

منحنیهای تنش-کرنش نمایانگر رفتار مکانیکی مواد تحت بارگذاری هستند. این منحنیها اطلاعات ارزشمندی در مورد مقاومت، انعطافپذیری، و سایر خواص مکانیکی مواد ارائه میدهند. انواع مختلف منحنی تنش-کرنش عبارتند از:

منحنی اول، یک ماده الاستیک خطی و تُرد را نشان می دهد (در مورد تردی قبلاً در قالب نکته صحبت شد). موادی از قبیل اپوکسی و پلی استایرن از این دسته اند.

منحنی دوم برای مواد نیمه چکش خوار (semi-ductile) است مانند PMMA.

منحنی سوم برای مواد چکش خوار است که مدول کمتری نسبت به مورد قبل دارد ولی در مقایسه سطح زیر نمودار، مشخص است که چقرمگی بالاتری را دارا هستند. موادی مثل PET و پلی کربنات از این دسته اند.

منحنی چهارم برای مواد الاستومر نظیر یورتان انعطاف پذیر استفاده می شود.

همان طور که از منحنی ها برداشت می شود، هرچه از منحنی اول به منحنی های بعدی پیش می رویم شاهد موادی انعطاف پذیرتر و با مدول کمتر خواهیم بود.

در مقاله بعدی با انواع نمودارهای کشش و مقایسه آنها و پارامترهای مؤثر بر آن آشنا خواهیم شد.