مستربچ ضد شرینک و اعوجاج محصولات PE/PP

مستربچ ضد شرینک و اعوجاج محصولات PE/PP برای محصولات ساخته شده از پلیاتیلن (PE) و پلیپروپیلن (PP) به کار میرود تا ویژگیهایی نظیر کاهش انقباض یا شرینک در حین فرآیند تولید، بهبود کیفیت و شکلدهی بهتر به محصولات فراهم شود. این مستربچها معمولاً ترکیبی از مستربچ افزودنی هستند که موجب کاهش تاثیرات منفی مانند تغییر شکل یا اعوجاج پس از فرآیند تولید (مثلاً قالبگیری یا اکستروژن) میشوند.

مستربچ ضد شرینک چیست؟

مستربچ ضد شرینک و اعوجاج محصولات PE/PP یک افزودنی خاص برای مواد پلاستیکی است که برای بهبود خواص تولید و کیفیت نهایی محصولات پلاستیکی به کار میرود. این مستربچها بهویژه در تولید محصولات از پلیاتیلن (PE) و پلیپروپیلن (PP) کاربرد دارند و به کاهش یا جلوگیری از شرینک (انقباض) و اعوجاج (تغییر شکل) محصولات پس از فرآیند تولید کمک میکنند. کاربرد های مستربچ ضد شرینک عبارتند از:

صنعت خودرو: برای جلوگیری از اعوجاج قطعات پلاستیکی در قطعات داخلی خودرو

بستهبندی: در تولید فیلمها و کیسههای بستهبندی پلاستیکی برای جلوگیری از تغییر شکل و انقباض

لوازم خانگی: در تولید قطعات پلاستیکی برای لوازم خانگی که باید از اعوجاج و انقباض جلوگیری کنند.

پلاستیکهای یکبار مصرف: برای جلوگیری از تغییر شکل محصولات یکبار مصرف مانند لیوانها و بشقابها

قطعات الکتریکی و الکترونیکی: جلوگیری از تغییر شکل قطعات پلاستیکی مورد استفاده در تجهیزات الکتریکی

اجزا تشکیل دهنده مستربچ ضد شرینک PE/PP

از اجزای تشکیل دهنده مستربچ ضد شرینک و اعوجاج محصولات PE/PP می توان به پلاستی سایزر که سبب کاهش سختی و انعطاف پذیری می شود اشاره کرد. مواد معدنی و افزودنی پایدار کننده در ساختار این مستربچ سبب جلوگیری از تخریب مواد در اثر حرارت یا نور خورشید جلوگیری می کنند. برای تقویت ساختار و کاهش میزان انقباض از فیلر های معدنی و آلی استفاده می شود. با استفاده از مستربچ ضد شرینک در تولید محصولات پلیمری می توان به افزایش سرعت تولید، کاهش ضایعات، افزایش کیفیت و بهبود ظاهری محصول نهایی و .. اشاره کرد.

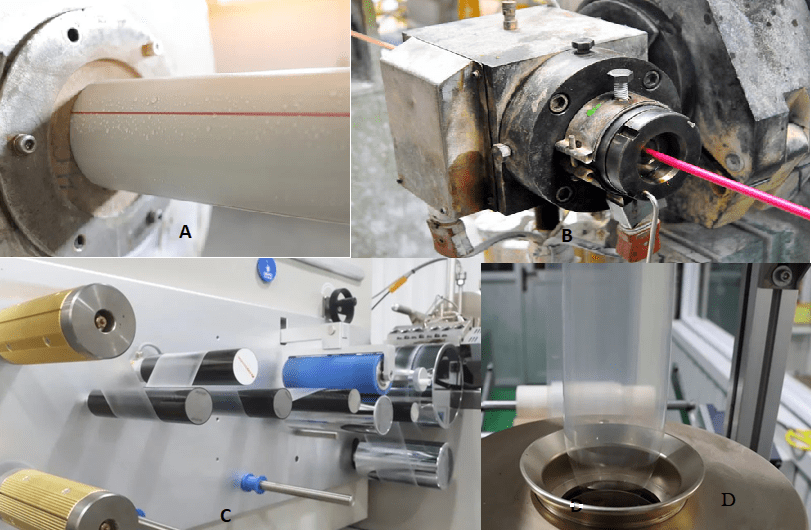

نحوه عملکرد مستربچ ضد شرینک

در حین فرآیند تولید، پلاستیکها ممکن است در اثر حرارت و یا تغییرات دما دچار انقباض شوند. این امر میتواند منجر به کاهش ابعاد یا تغییر شکل غیرمنتظره در محصولات نهایی شود.مستربچ ضد شرینک این انقباضها را کاهش میدهد و باعث حفظ ابعاد و شکل محصول در طی فرآیند تولید و پس از آن میشود.برخی از پلاستیکها ممکن است در هنگام تولید دچار تغییر شکل غیرعادی شوند. این تغییر شکلها میتوانند به دلیل عوامل مختلفی مانند فشار، دما، یا سرعت تولید ایجاد شوند.مستربچ ضد اعوجاج با افزودن مواد خاص به پلاستیک، از بروز چنین مشکلاتی جلوگیری میکند و شکل نهایی محصول را صاف و بدون تغییر شکل نگه میدارد. این مستربچها معمولاً شامل ترکیبی از افزودنیهای شیمیایی هستند که به پلیمرها ویژگیهای خاصی اضافه میکنند، مانند مقاومت بهتر در برابر تغییرات دما و فشار هستند.

دلایل استفاده از مستربچ ضد شرینک

در فرآیندهای حرارتی مانند تزریق یا اکستروژن، ممکن است محصولات پلاستیکی به دلیل انبساط و انقباض حرارتی تغییر شکل دهند. مستربچهای ضد شرینک به کاهش این اثر کمک میکنند و محصول نهایی با ابعاد و شکل دقیقتری تولید میشود. در فرآیندهای حرارتی مانند تزریق یا اکستروژن، ممکن است محصولات پلاستیکی به دلیل انبساط و انقباض حرارتی تغییر شکل دهند. مستربچهای ضد شرینک به کاهش این اثر کمک میکنند و محصول نهایی با ابعاد و شکل دقیقتری تولید میشود. استفاده از این مستربچها باعث میشود محصولات پلاستیکی سطح صاف و یکنواختی داشته باشند و از ایجاد ترک یا تغییرات رنگی که به دلیل اعوجاج یا شرینک ایجاد میشود، جلوگیری شود. مستربچ ضد شرینک و اعوجاج محصولات PE/PP معمولاً در تولید فیلمهای بستهبندی، بطریها، لوازم خانگی، قطعات خودرو و سایر محصولات پلاستیکی که نیاز به استحکام و دوام دارند، استفاده میشوند.

ویژگی و کاربرد مستربچ ضد اعوعاج محصولات PE/PP

استفاده از مستربچ ضد شرینک و اعوجاج به تولید محصولات پلاستیکی با کیفیتتر و پایدارتر کمک میکند، و میتواند هزینههای اضافی ناشی از محصولات معیوب یا نیاز به اصلاحات را کاهش دهد. در فرآیندهای اکستروژن، قالبگیری تزریقی و قالبگیری دمشی به کار می رود. سایر کاربرد های مستربچ ضد شرینک عبارتند از :

بهبود خواص مکانیکی: ممکن است به بهبود خواص مکانیکی پلیمرها مانند مقاومت کششی و انعطافپذیری نیز کمک کند.

جلوگیری از اعوجاج: این مستربچها از تغییر شکلهای غیرعادی، همچون کج شدن یا تاب برداشتن محصول، جلوگیری کرده و آن را صاف و هموار نگه میدارند.

ممانعت از شرینک: مستربچهای ضد شرینک معمولاً در فرآیندهای مختلف مانند کشش، فرمدهی و قالبگیری بهکار میروند تا انقباض غیرمنتظره و غیرکنترلی که ممکن است در نتیجه تغییرات دما یا فشار رخ دهد، کاهش یابد.

دلایل اهمیت مستربچ ضد شرینک در صنایع پلاستیک

در فرآیند تولید محصولات پلاستیکی، بهویژه هنگام استفاده از پلیمرهای PE و PP، تغییرات دما، فشار و سرعت تولید میتواند باعث انقباض و اعوجاج محصولات شود. این مشکلات میتوانند بر ابعاد، شکل ظاهری و عملکرد نهایی محصول تاثیر منفی بگذارند. این مشکلات بهویژه زمانی که محصولات پلاستیکی تحت دماهای بالا قرار میگیرند، مانند در فرآیندهای قالبگیری تزریقی، بسیار رایج هستند. انقباض و اعوجاج سبب بروز مشکلات بسیاری در مواد پلیمری می شود که در ادامه به بررسی آن ها خواهیم پرداخت. در صورت بروز شرینک در تولید محصولات پلیمری ابتدا با نا مناسب بودن ابعاد محصولات روبرو خواهید شد. تغییر ابعاد و ظاهر محصولات پلاستیکی سبب کاهش استحکام و عملکرد نهایی محصولات می شود. همچنین اعوجاج و شرینک میتواند استحکام مکانیکی محصولات را کاهش دهد و در موارد خاص باعث آسیب دیدن آنها در فرآیند حمل و نقل و استفاده نهایی شود.

کاربرد های مستربچ پایدار کننده

کاربرد های مستربچ پایدار کننده