یکی از روش های موثر بر کیفیت تولید محصولات پلیمری استفاده از کاماند برای افزایش مقاومت و انعطاف پذیری کالاهای پلیمری نیز میباشد. اگر قصد دارید محصولات پلیمری با کیفیت و طول عمر بالایی را تولید کنید بهترین گزینه برای شما استفاده از کامپاند در تریب اولیه مواد پلیری نیز می باشد. برای کسب اطلاعات بیشتر درباره ویزگی های کامپاند و کاربرد آن در صنایع داروسازی و مواد غذایی در ادامه این مطلب همراه ما باشید.

مختصری درباره کامپاند

کامپاند (Compound) به مادهای گفته میشود که از ترکیب دو یا چند ماده مختلف به منظور ایجاد ویژگیها و خواص مطلوب در محصول نهایی به وجود میآید. این ترکیبات میتوانند شامل پلیمرها، پرکنندهها، مواد تقویتکننده، روانکنندهها، پایدارکنندهها، رنگدهندهها و سایر افزودنیها باشند. کاربرد های کامپاند عبارتند از:

کامپاندهای پلاستیکی: کامپاندها در صنعت پلاستیک به طور گستردهای استفاده میشوند. این کامپاندها معمولاً از پلیمرهای پایه (مانند پلیاتیلن، پلیپروپیلن، PVC، و غیره) و مواد افزودنی تشکیل میشوند. این افزودنیها میتوانند خواصی مانند افزایش مقاومت به ضربه، مقاومت در برابر حرارت، پایداری در برابر اشعه UV، و بهبود فرآیندپذیری را به پلاستیک اضافه کنند.

کامپاندهای لاستیکی: در تولید محصولات لاستیکی مانند تایرها، واشرها، و درزگیرها، از کامپاندهای مختلفی استفاده میشود. این کامپاندها شامل لاستیکهای طبیعی یا مصنوعی و مواد تقویتکننده مانند دوده، مواد نرمکننده، و عوامل ولکانیزهکننده (مانند گوگرد) هستند که به لاستیک خواصی مانند انعطافپذیری، مقاومت در برابر سایش و حرارت میبخشند.

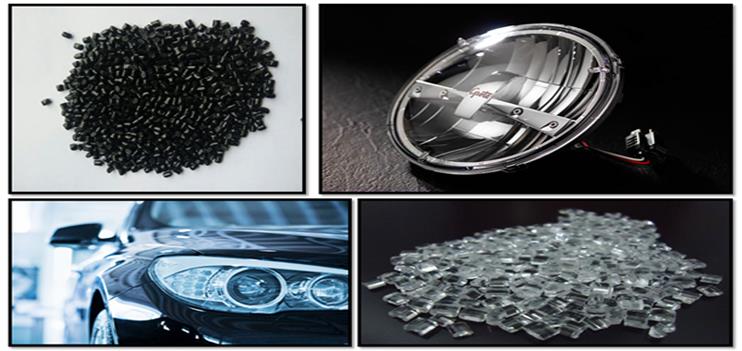

قطعات خودرو: کامپاندها در تولید قطعات مختلف خودرو مانند داشبورد، سپرها، و قطعات داخلی استفاده میشوند. این کامپاندها معمولاً برای بهبود خواص مکانیکی، افزایش مقاومت در برابر ضربه و حرارت، و کاهش وزن قطعات به کار میروند.

عایقهای الکتریکی: کامپاندهای مورد استفاده در این صنعت میتوانند خواص عایق الکتریکی، مقاومت در برابر حرارت و شعله، و خواص ضدآب را به قطعات الکتریکی و الکترونیکی اضافه کنند.

معرفی ویژگی های کامپاند

همانطور که گفته شد کامپاند همانند مستربچ افزودنی برای بهبود خاصیت و کیفیت مواد پلیمری مورد استفاده قرار می گیرد. بنابرین می توان گفت ویژگی های استفاده از کامپاند در مواد پلیمری و تولید محصولات پلاستیکی بی شمار است. از ویژگی های کامپاند می توان به بهبود فرایند پذیری و کاهش هزینه های تولید محصولات پلیمری اشاره کرد. برای درک بهتر این مطلب در ادامه بیشتر درباره ویژگی های کامپاند صحبت خواهیم کرد.

بهبود فرآیندپذیری: استفاده از کامپاندها میتواند فرآیند تولید را سادهتر و کارآمدتر کند، زیرا بسیاری از افزودنیهای مورد نیاز در یک ماده ترکیب شدهاند.

تنوع در کاربرد: کامپاندها میتوانند برای کاربردهای بسیار متنوعی از جمله تولید محصولات پلاستیکی، لاستیکی، الکتریکی، و دارویی مورد استفاده قرار گیرند.

خواص مطلوب: ترکیب چندین ماده مختلف باعث ایجاد ویژگیهای بهینه و مطلوب در محصول نهایی میشود که ممکن است از هر یک از مواد بهتنهایی به دست نیاید.

کاهش هزینه: با استفاده از کامپاندها میتوان هزینه تولید را کاهش داد، زیرا امکان استفاده از مواد ارزانتر با افزودنیهای مناسب برای دستیابی به خواص مطلوب وجود دارد.

معرفی انواع کامپاند

انواع کامپاندها بسته به موادی که در ترکیب آنها استفاده میشود و کاربردهایی که دارند، به چند دسته اصلی تقسیم میشوند. در ادامه به معرفی برخی از مهمترین انواع کامپاندها میپردازم:

پلیاستایرن (PS) : با افزودن مواد ضد شعله، پلیاستایرن به عنوان یک کامپاند در صنایع بستهبندی، لوازم خانگی، و محصولات الکترونیکی کاربرد دارد.

پلیآمید (PA): به دلیل مقاومت بالا در برابر حرارت و سایش، کامپاندهای پلیآمیدی (مانند نایلون) در قطعات مهندسی، چرخدندهها، و قطعات خودرو استفاده میشوند.

لیاتیلن (PE): ترکیبی از پلیاتیلن با مواد افزودنی برای بهبود مقاومت در برابر ضربه، اشعه UV، و فرآیندپذیری. این کامپاندها در بستهبندی، لولهکشی، و فیلمهای پلاستیکی استفاده میشوند.

پلیپروپیلن (PP): پلیپروپیلن بهطور معمول با افزودنیهایی برای افزایش استحکام و مقاومت در برابر حرارت ترکیب میشود. کاربرد این کامپاندها در تولید قطعات خودرو، لوازم خانگی، و بستهبندی است.

پلیوینیل کلراید (PVC) : ترکیبی از PVC با پلاستیسایزرها، پایدارکنندهها و مواد تقویتکننده برای تولید محصولات انعطافپذیر و مقاوم در برابر عوامل محیطی. این کامپاندها در صنایع ساختمانسازی (لوله، درب و پنجره)، سیم و کابل، و محصولات پزشکی استفاده میشوند.

کاربرد های کامپاند در صنعت پلیمر

کامپاند به دلیل ویژگی های منحصر به فرد و متنوعی که دارد در صنایع مختلف برای تولید محصولات متنوع استفاده می شود. کامپاند ها به عنوان مواد پیشرفته و چند منظوره در صنعت خودروسازی به کار گرفته می شوند. کامپاند ها در صنعت خودروسازی نقش پوشش دهنده و عایق ها را دارند. یکی از دلایل استفاده از کامپاند در صنعت خودرو سازی وزن سبک پلیمر و افزایش خواص مکانیکی و حرارتی قطعات خودرو می باشد.

دلایل مختلف استفاده از کامپاند در صنعت خودروسازی:

سهولت در تولید قطعات پیچیده: استفاده از کامپاندها به تولیدکنندگان اجازه میدهد قطعات پیچیدهتری را با روشهای تولید پیشرفته مانند تزریق پلاستیک تولید کنند. این امر نه تنها زمان تولید را کاهش میدهد بلکه به تولید قطعات با کیفیت بالا و دقت بیشتر نیز کمک میکند.

کاهش هزینههای تولید: کامپاندها میتوانند هزینههای تولید را کاهش دهند، زیرا از مواد اولیه ارزانتر و فرآیندهای تولید سادهتر استفاده میشود.

کاهش وزن با حفظ استحکام: یکی از چالشهای مهم در صنعت خودرو کاهش وزن خودروها به منظور بهبود مصرف سوخت و کاهش آلایندهها است. کامپاندهای پلیمری به عنوان جایگزینی برای فلزات سنگین میتوانند بدون کاهش استحکام و مقاومت، وزن قطعات را به طور قابل توجهی کاهش دهند.

مقاومت به خوردگی: قطعات فلزی خودروها معمولاً در معرض خوردگی ناشی از رطوبت و مواد شیمیایی قرار دارند. کامپاندهای پلیمری و لاستیکی میتوانند مقاومت بالایی در برابر خوردگی، زنگزدگی و مواد شیمیایی داشته باشند، که این ویژگیها به طول عمر بیشتر قطعات کمک میکند.

کاربرد کامپاند در صنعت الکترونیک

کامپاندها در صنعت الکترونیک به دلیل ویژگیهای منحصر به فردی که ارائه میدهند، از جمله عایقبندی الکتریکی، محافظت در برابر رطوبت و خوردگی، بهبود انتقال حرارت، کاهش نویز الکترومغناطیسی، و افزایش عمر مفید قطعات، به طور گسترده مورد استفاده قرار میگیرند. این مواد نقش حیاتی در بهبود عملکرد و دوام دستگاههای الکترونیکی ایفا میکنند و به توسعه فناوریهای جدید در این صنعت کمک میکنند. استفاده از کامپاندها باعث میشود قطعات الکترونیکی در شرایط سخت محیطی (مانند دماهای بالا، رطوبت، و فشار) عملکرد بهتری داشته باشند و طول عمر بیشتری پیدا کنند.کامپاندها با ایجاد عایقبندی قوی و محافظت در برابر عوامل محیطی، به کاهش خرابیهای الکتریکی و افزایش قابلیت اطمینان دستگاههای الکترونیکی کمک میکنند.

کاربرد کامپاند در صنعت پزشکی

سرنگها و ابزارهای تزریق: کامپاندهای پلیاتیلن و پلیپروپیلن به دلیل ایمنی بالا و سازگاری با بدن، در تولید سرنگها، ابزارهای تزریق و تجهیزات یکبار مصرف پزشکی کاربرد دارند.

بستهبندیهای استریل: کامپاندهای پلیمری مانند پلیاتیلن و پلیپروپیلن در تولید بستهبندیهای استریل استفاده میشوند که باید مقاوم به نفوذ میکروبها و عاری از آلودگی باشند.

بستهبندی داروها: کامپاندهای پلاستیکی مخصوصی برای تولید بستهبندیهای دارویی استفاده میشوند. این بستهبندیها باید مقاوم به نور، رطوبت و اکسیژن باشند تا از تجزیه و فساد داروها جلوگیری کنند.

لولهها و کاتترها: کامپاندهای پلیمری مانند PVC و سیلیکون به دلیل انعطافپذیری، مقاومت در برابر مواد شیمیایی و سازگاری زیستی، در تولید لولههای پزشکی، کاتترها و تجهیزات انتقال مایعات استفاده میشوند.

ایمپلنتهای ارتوپدی: کامپاندهای پلیاتیلن با وزن مولکولی بالا (UHMWPE) به دلیل مقاومت بالا در برابر سایش و سازگاری زیستی، در ساخت ایمپلنتهای مفصلی مانند جایگزینهای زانو و لگن استفاده میشوند.

پروتزهای دندانی و بدن: کامپاندهای سیلیکونی و پلییورتانی در تولید پروتزهای دندانی، پستان و اندامهای مصنوعی به کار میروند. این مواد به دلیل انعطافپذیری و شباهت به بافتهای طبیعی بدن محبوب هستند.

سیستمهای انتقال دارو: برخی کامپاندهای پلیمری در تولید سیستمهای انتقال دارو مانند پچهای پوستی و دستگاههای تزریق خودکار استفاده میشوند که دارو را به طور پیوسته و کنترلشده به بدن تحویل میدهند.

دستکشهای پزشکی: کامپاندهای لاستیکی مانند لاتکس و نیتریل برای تولید دستکشهای پزشکی استفاده میشوند. این مواد انعطافپذیری بالا و مقاومت در برابر سوراخ شدن دارند و در عین حال به خوبی با پوست سازگار هستند.

مزایای استفاده از کامپاند در تولید لوله های فاضلاب

کامپاندهای پلیمری مانند پلیاتیلن (PE)، پلیپروپیلن (PP) و PVC مقاومت بالایی در برابر مواد شیمیایی و خورندهها دارند. این ویژگی باعث میشود لولههای ساختهشده از این کامپاندها در برابر زنگزدگی و پوسیدگی که در لولههای فلزی معمول است، مقاومت کنند. لولههای فاضلاب اغلب با مواد شیمیایی و آلایندههای قوی در تماس هستند. کامپاندهای پلیمری به دلیل ساختار شیمیایی خود، در برابر این مواد مقاومت نشان میدهند و طول عمر بیشتری دارند.لولههای ساخته شده از کامپاندها به دلیل وزن سبکتر نسبت به لولههای فلزی یا بتنی، حمل و نقل و نصب آسانتری دارند. این امر هزینههای اجرایی پروژهها را کاهش میدهد و سرعت نصب را افزایش میدهد. نصب لولههای کامپاندی به تجهیزات سنگین کمتری نیاز دارد که این موضوع هزینههای کلی پروژه را کاهش میدهد.کامپاندهای پلیمری مانند PE و PP انعطافپذیری بالایی دارند، که این ویژگی به لولهها اجازه میدهد تا در مقابل فشارهای ناشی از حرکت زمین و ارتعاشات، مقاوم باشند و ترک نخورند. لولههای فاضلاب کامپاندی در برابر ضربات فیزیکی مقاوم هستند، که این امر خطر شکستگی در هنگام نصب یا در طی دوره بهرهبرداری را کاهش میدهد.