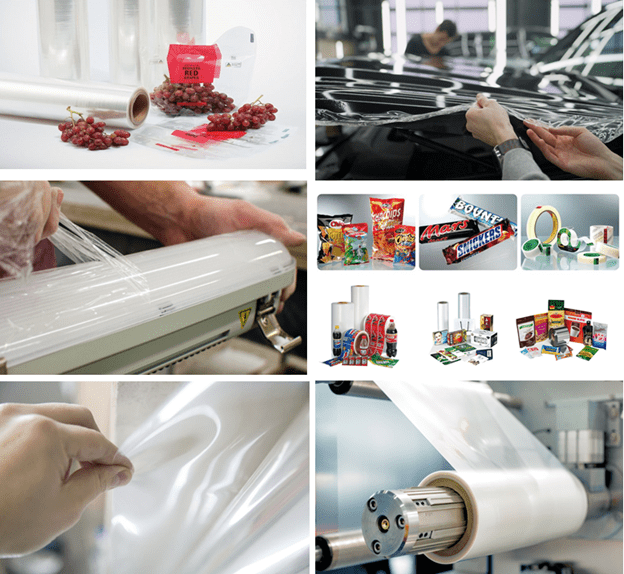

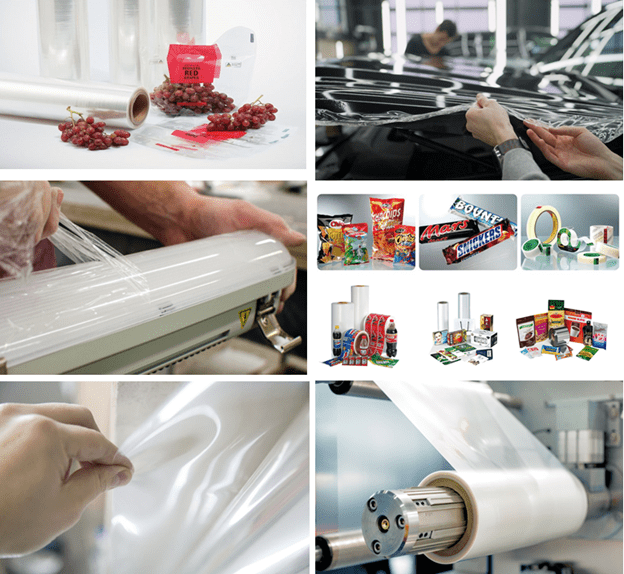

در صنایع مختلف از جمله خودروسازی، پزشکی، بسته بندی و .. از ترموپلاستیک ها استفاده می شود. با توجه به میزان کاربرد ترموپلاستیک در صنایع مختلف می توان گفت یکی از پر مصرف ترین مواد در صنایع مختلف به حساب می آید. یکی از خواص ترموپلاستیک میزان اصطکاک آن در پلیمرها نیز می باشد. میزان اصطکاک پلیمر ها برای پژوهشگران اهمیت بسیار زیادی دارد و همواره با تست های مختلف در تلاش هستند که میزان اصطکاک در سطوح مختلف را کاهش دهند در ادامه بیشتر درباره نحوه اندازه گیری ضریب اصطکاک در پلیمر ها صحبت خواهیم کرد با ما همراه باشید.

ضریب اصطکاک چیست؟

اصطکاک (Friction) نیرویی است که بین دو سطحی که در تماس با یکدیگر هستند و به طور نسبی حرکت میکنند یا تمایل به حرکت نسبی دارند، ایجاد میشود. این نیرو معمولاً به صورت مقاومتی در برابر حرکت نسبی دو سطح عمل میکند و جهت آن همیشه مخالف جهت حرکت یا تمایل به حرکت است. اصطکاک به دو نوع اصلی تقسیم میشود. اصطکاک ایستا (Static Friction): نیرویی است که بین دو جسم در حال استراحت (بدون حرکت نسبی) ایجاد میشود و مانع از شروع حرکت آنها نسبت به یکدیگر میشود. این نیرو تا زمانی که نیروی خارجی اعمال شده کمتر از نیروی اصطکاک ایستا باشد، از حرکت اجسام جلوگیری میکند. اصطکاک جنبشی (Kinetic Friction): نیرویی است که بین دو جسم در حال حرکت نسبی ایجاد میشود و به مقاومت در برابر حرکت آنها میپردازد.

عوامل مؤثر بر نیروی اصطکاک عبارتند از:

سطوح تماس: نوع مواد و وضعیت سطح (مانند زبری یا نرمی) تاثیر زیادی بر مقدار اصطکاک دارد.

نیروی نرمال: نیروی عمودی که دو سطح را به یکدیگر فشار میدهد. هر چه این نیرو بیشتر باشد، اصطکاک نیز بیشتر خواهد بود.

سرعت نسبی: در برخی موارد، سرعت حرکت نسبی بین دو سطح نیز میتواند بر مقدار نیروی اصطکاک تاثیر گذار باشد.

مختصری درباره اصطکاک در پلیمر ها

اصطکاک در پلیمرها دارای ویژگیهای خاصی است که ناشی از ساختار مولکولی و خواص فیزیکی آنها میباشد. پلیمرها مواد مصنوعی یا طبیعی هستند که از مولکولهای بلند و زنجیرهای تشکیل شدهاند و دارای خواص منحصر به فردی مانند انعطافپذیری، چقرمگی و قابلیت کشسانی هستند.

عوامل مؤثر بر اصطکاک در پلیمرها عبارتند از:

نیروی نرمال: همانند سایر مواد، نیروی نرمالی که به پلیمرها اعمال میشود میتواند بر میزان اصطکاک تاثیر گذار باشد.

زبر بودن سطح: زبری سطح پلیمرها نیز یکی از عوامل مهم در تعیین مقدار اصطکاک است. سطح صافتر معمولاً منجر به اصطکاک کمتر میشود.

درجه کریستالینیتی: پلیمرها میتوانند نواحی بلوری و آمورف داشته باشند. نواحی بلوری معمولاً سختتر و مقاومتر هستند و میتوانند بر میزان اصطکاک تاثیر بگذارند.

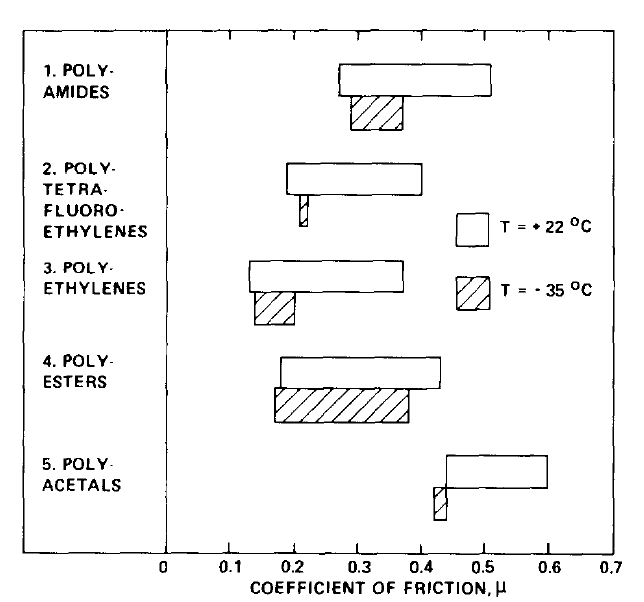

دمای محیط: دما میتواند بر رفتار اصطکاکی پلیمرها تأثیرگذار باشد. با افزایش دما، پلیمرها نرمتر و انعطافپذیرتر میشوند که میتواند منجر به تغییر در نیروی اصطکاک شود.

ساختار مولکولی: نوع مونومرها و نحوهی پیوندهای بین آنها میتواند بر خواص اصطکاکی پلیمرها تأثیر بگذارد. مثلاً پلیمرهایی با زنجیرههای بلند و منظم ممکن است اصطکاک کمتری داشته باشند.

خواص اصطکاکی در شکل دهی ترموپلاستیک ها

خواص اصطکاکی در شکلدهی ترموپلاستیکها نقش مهمی در فرایندهای مختلف تولید و کاربردهای صنعتی دارند. ترموپلاستیکها نوعی از پلیمرها هستند که با افزایش دما نرم شده و به شکلهای مختلف قابل تغییر هستند و با کاهش دما به حالت جامد باز میگردند. فرایندهای شکلدهی ترموپلاستیکها شامل تزریق، اکستروژن، دمیدن، و قالبگیری چرخشی میباشند. در این فرایندها، اصطکاک بین ماده و سطوح قالب یا تجهیزات نقش حیاتی دارد.

لیستی از پارامتر های موثر در ضریب اصطکاک:

از مهم ترین پارامتر های موثر در ضریب اصطکاک می توان به دما، سرعت تست، مدت زمان انجام تست، میزان نیروی اعمال شده، زبری سطح و عوامل کاهنده یا افزاینده اصطکاک اشاره کرد. موارد دیگری هم در ضریب اصطکاک اهمیت دارند که در درجه دوم قرار خواهند گرفت. دمای ذوب و دمای قالب نیز جزء آن دسته از پارامتر های موثر در ضریب اصطکاک در درجه دوم هستند.

بررسی میزان ضریب اصطکاک

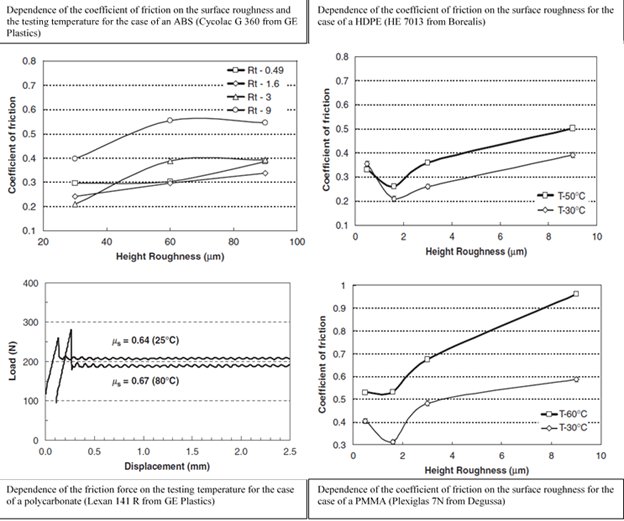

با بررسی های بسیاری که پژوهشگران انجام داده اند متوجه شده اند که ضریب اصطکاک ایستایی بین پلاستیک و سطح فلز تاثییر بسیاری بر روی زبری سطح، دمای سطح گذاشته است. همچنین برخی از متغییر های فرایند خنک سازی تحت تاثیر ضریب اصطکاک ایستایی قرار گرفته اند. در ادامه نمودار اثر دما و زبری سطح روی ضریب اصطکاک بر پلیمرهای ABS, PC, HDPE, PMMA در شکل 4 مشاهده می شود.

بررسی نتایج نمودار ضریب اصطکاک به دما و زبری سطح

همانطور که در نمودار بالا مشاهده می کنید یک روند کلی برای افزایش ضریب اطکاک در نمودار وجود دارد که نشان می دهد اثر افزایش دما در دماهای بالاتر تاثیر کمتری را بر روی ضریب اصطکاک خواهد گذاشت.

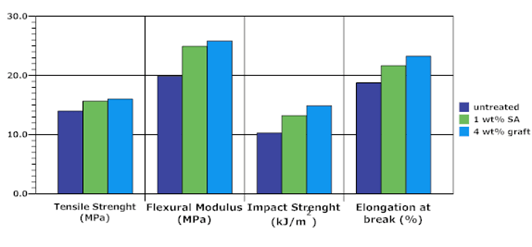

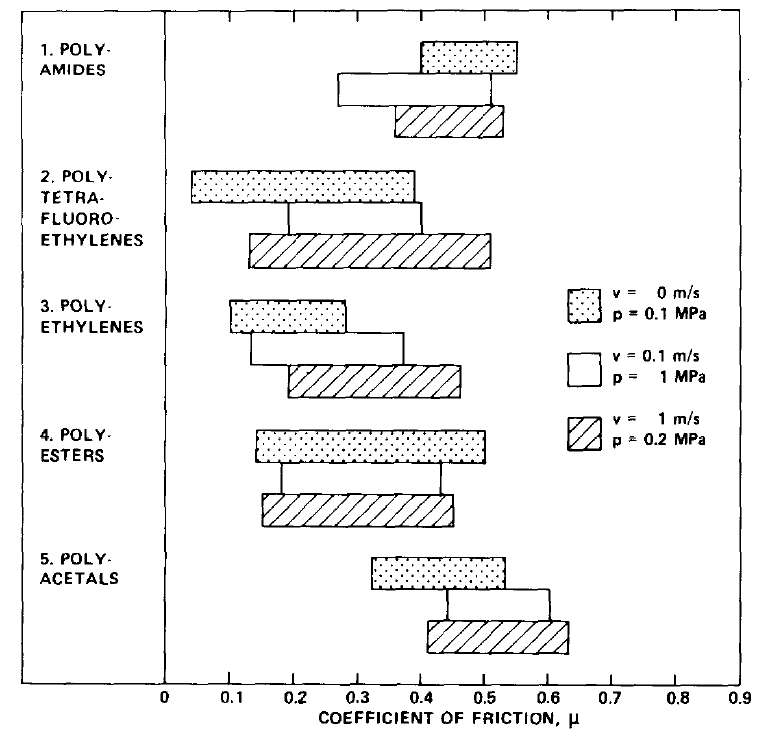

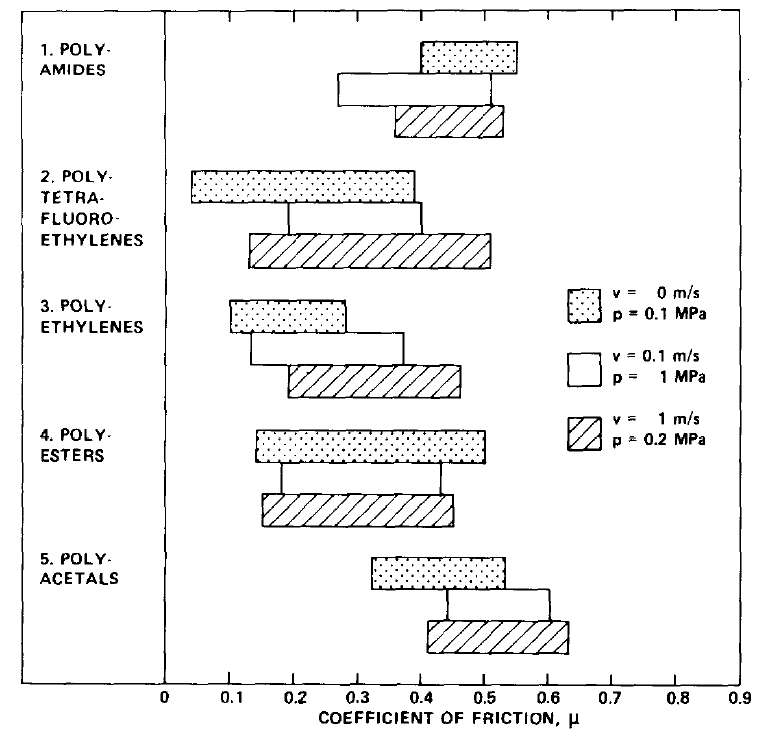

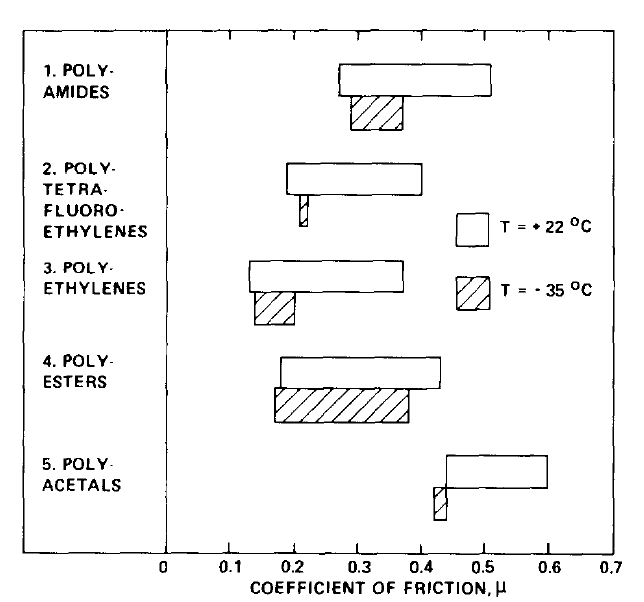

زبری سطح: زبری سطح باعث می شود که در همه حالت ها ضریب اصطکاک افزایش پیدا کند. در شکلهای 5 و 6 اثر کلی دما، سرعت تست و فشار بررسی شده اند. از hین نمودارها نتیجه میشود که در بین پلیمرها، پلیاتیلن کمترین ضریب اصطکاک را دارد و پلیاستال بیشترین ضریب اصطکاک را به خود اختصاص داده است [3].

در رابطه با مدت انجام تست، مشاهده است که برای UHMWPE ضریب اصطکاک در مدت زمان 30 دقیقه تا 1 ساعت به یک مقدار ثابت میرسد (شکل 7)؛ اما اگر تست در مدت زمان طولانیتری انجام شود، تغییرات کوچکی در مقدار ضریب اصطکاک مشاهده میشود (شکل 8). همچنین، با مقایسه نمودارها در شکل های 7 و 8 می توان دریافت که مقدار ضریب اصطکاک پس از 68 ساعت تقریبا دو برابر مقدار آن در مدت زمان 30 دقیقه است. دو برابر شدن ضریب اصطکاک به دلیل این است که پس از مدت زمان طولانی مولکول های دو سطح درگیری بیشتری پیدا میکنند و چسبندگی بین سطوح افزایش مییابد [3].

روش های تست اندازه گیری ضریب اصطکاک

با استفاده از تست ضریب اصطکاک به راحتی می توان میزان لغزش و صفحه در تماس با یک دیگر را اندازه گیری کرد. با استفاده از روش اندازه گیری ضریب اصطکاک قابلیت اندازه گیری ضریب اصطاک دو سطح با جنس یکسان یا متفاوت وجود دارد. برای تست پلیمر ها روش های بسیاری وجود دارد که در ادامه به معرفی آن ها خواهیم پرداخت.

روش تست ضریب اصطکاک COF:

به طور کلی روش های بسیاری برای تست ضریب اصطکاک وجود دارد که بسیاری از آن ها ممکن است غیر استاندارد باشند. لئوناردو داوینچی برای انجام یک تست وزنه ای را با استفاده از نخ و قرقره به تعدادی جعبه متصل کرد و از تعدادی وزنه برای اندازه گیری اصطکاک ایستایی استفاده کرد.برای به حرکت در آوردن جعبه می توان از یک صفحه شیب دار استفاده کرد و جعبه را بر روی آن سطح قرار داد. زاویه شیب در واقع نقش اصلی را برای تعیین نیروهای در حهت محاسبه ضریب اصطکاک جنبشی و ایستایی بازی می کند. در نتیجه امروزه یکی از رایج ترین روش های تست ضریب اصطکاک استفاده از روش ASTM D1894 نیز می باشد.

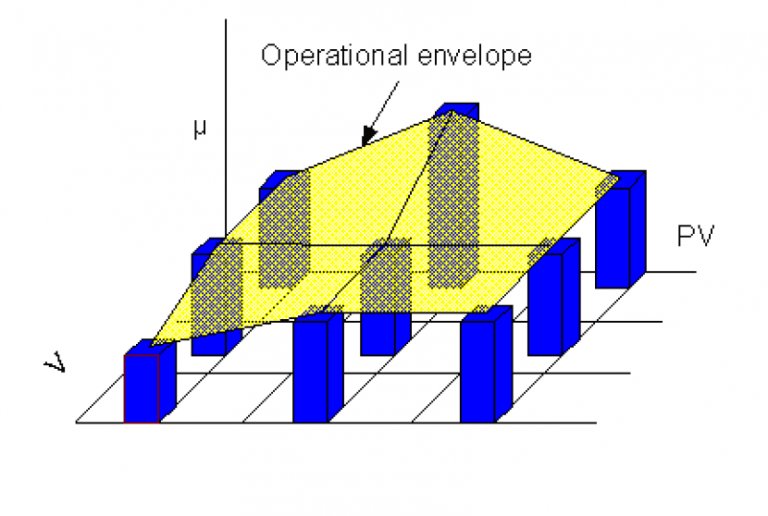

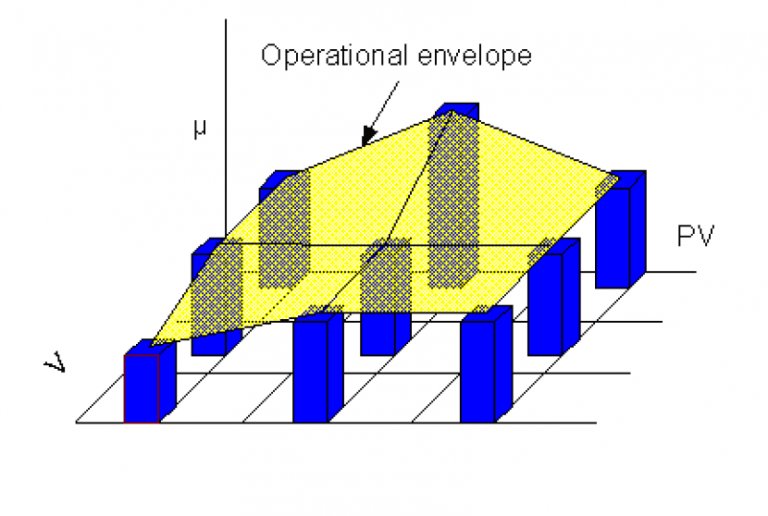

نکته: بدون شک برای انجام آزمایش ها تنها از یک روش ثابت استفاده نمی شود و هر بار یک روش مطمعن را امتحان خواهند کرد. موثرترین روش برای ارزیابی عملکرد نسبی یک ماده برای اندازهگیری ضریب اصطکاک در ترکیبات مختلف فشار(P) و سرعت (V) است. سپس می توان از این مقادیر برای تولید یک نمودار PV استفاده کرد که پوشش عملیاتی مواد را مطابق شکل 3 نشان می دهد [1].

آزمون ضریب اصطکاک در پلاستیک ها COF

در این آزمون از استاندارد ISO 8295 برای تعیین اصطکاک فیلم ها و ورق های پلیمری استفاده می شود. همچنین با استفاده از این استاندارد می توان خواص اصطکاکی در پلاستیک را نسبت به حرکت نسبی با سایر موارد را بدست آورد. از مزایای استفاده از آزمون ضریب اصطکاک در پلاستیک COF می توان به انجام آن تست در دمای های مختلف اشاره کرد.

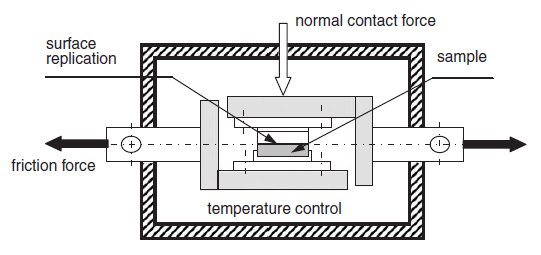

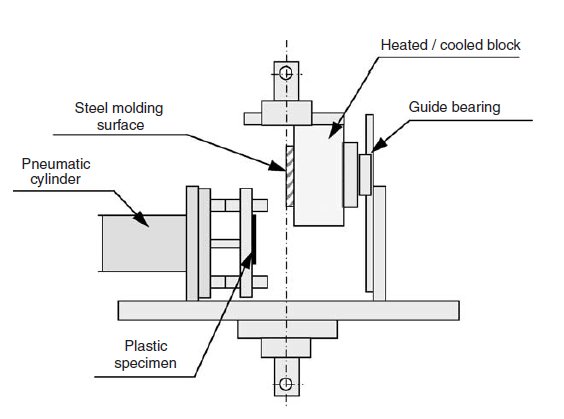

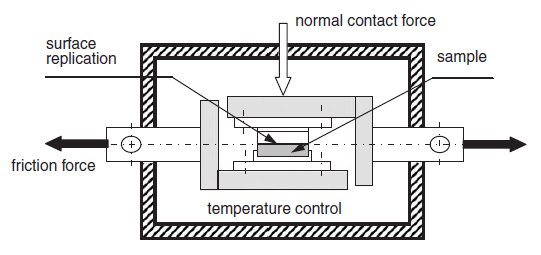

شکل4 . نمایی از ابزار تست COF ا[2]

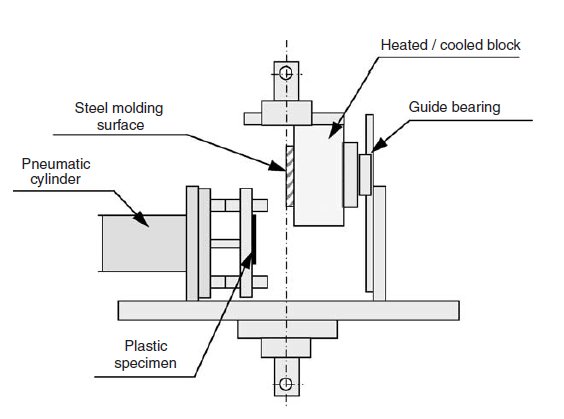

شکل5 . نمای کلی دستگاه تست COF ا[2]

ویژگی های یک روش تست استاندارد

برای انجام تست ضریب اصطکاک با استفاده از استاندارد ها ابتدا باید به یک دمای ثابت رسید. سپس برای بدست آوردن همانند سازی سطح از نیروی خاص (اعمال فشار) استفاده کرد. اگر نیاز به خنک کردن دمای اتاق باشد باید این کار را انجام دهید تا شرایط برای انجام تست محیا شود. در نظر گرفتن سرعت مناسب برای انجام تست بسیار اهمیت دارد. طبق استاندارد ها مدت زمان هر سیکل برای انجام تست بین 15-20 دقیقه نیز می باشد.

کاربردهای تست ضریب اصطکاک( COF )

طبق آزمایش های مختلف میزان خواص اصطکاک هر دو مواد به دست خواهد آمد. بنابراین اگر قصد داشته باشید از میزان خواص اصطکاک اطلاع داشته باشید می توانید از روش تست COF استفاده کنید. با استفاده از این روش اطلاعات دقیقی نسبت به تعیین اصطکاک ایستایی و جنبشی فیلم های پلاستیکی، کاغذی، لاستیک، ورق ها، کیسه های بافت پلاستیک و فلزات را بدست خواهید آورد.

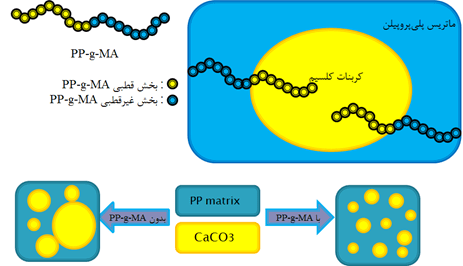

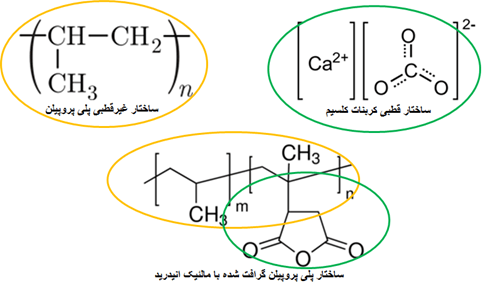

ساختار شیمیایی پلیپروپیلن، کربنات کلسیم و گرافت

ساختار شیمیایی پلیپروپیلن، کربنات کلسیم و گرافت